Tehnologija suhih talnih estrihov: prednosti in slabosti. Suhi talni estrih naredite sami Tehnologija polaganja suhega estriha

Tehnološki proces za proizvodnjo suhih mlečnih izdelkov je sestavljen iz naslednjih operacij: prevzem, hlajenje, rezervacija, čiščenje, normalizacija, toplotna obdelava, zgoščevanje, homogenizacija kondenziranega mleka, sušenje, hlajenje, pakiranje, pakiranje, skladiščenje. Prevzem surovin in njihova priprava poteka na enak način kot pri proizvodnji drugih mlečnih izdelkov.

Mleko v prahu. Sušenje mleka se izvaja na dva načina: pršenje in kontakt (film).

Sušenje z razpršilom. Med sušenjem z razprševanjem se mleko pasterizira pri 72...75 °C brez izpostavljenosti, saj je pasterizirano mleko v vmesnem rezervoarju 15...20 minut pred vakuumsko napravo. Po pasterizaciji se standardizirana mlečna mešanica zgosti na koncentracijo trdnih snovi 43...48%.

Ko se mleko zgosti, se velikost maščobnih kroglic delno poveča. V mleku v prahu to vodi do tvorbe proste maščobe, ki se v prisotnosti atmosferskega kisika zlahka oksidira in povzroči nastanek mastnega okusa izdelka. Da bi se temu izognili, je treba kondenzirano mleko homogenizirati pred sušenjem pri 50 ... 55 ° C in tlaku 10 ... 15 MPa.

Sušilne enote za razpršeno sušenje mleka delimo na diskovne enote, v katerih se kondenzirano mleko dovaja v disk, ki se vrti z veliko hitrostjo, in šobe, v katerih se dovaja v šobo pod tlakom, ki ga ustvarja rotacijske črpalke. visok pritisk. Disk in šoba zagotavljata tvorbo bakle razpršenega mleka. Velikost delcev v gorilniku je 20...100 mikronov. Ogret na 140...155 °C zrak vstopi v stolp

Tabela 3.1

suhi mlečni izdelki (na 100 g izdelka)

|

Minerali, mg |

Vitamini, mg |

Energijska vrednost |

||||||||||

od spodaj navpično in se sreča z baklo razpršenega mleka. Hkrati se mleko v trenutku posuši in njegovi delci se usedejo na dno sušilnega stolpa.

Kljub visoki temperaturi zraka je temperatura mleka v coni sušenja približno 60 °C. Nizka temperatura v območju izhlapevanja in hitrost sušenja zaradi majhne velikosti atomiziranih mlečnih kapljic določata dobro topnost končnega izdelka. V praksi pri takšnih pogojih sušenja ne pride do ireverzibilne denaturacije mlečnih beljakovinskih snovi.

Mleko v prahu, ki se je usedlo na dno sušilnega stolpa, se s strgalom in vijakom odstrani iz sušilne enote v bunker, kjer se ohladi na 25 °C. Nekateri sušilni stroji so opremljeni s pnevmatsko transportno napravo. Hkrati se mleko v prahu ne prevaža le v ciklon in bunker, ampak se tudi ohladi na 20...25 °C.

Kontaktno (filmsko) sušenje. Na ta način lahko pridobivamo polnomastno mleko v prahu na valjčnih (bobnastih) sušilnikih. Je pa kakovost končnega izdelka pri tem načinu sušenja mleka veliko slabša kot pri škropljenju, zato se za sušenje posnetega mleka in pinjenca običajno uporabljajo valjčni sušilniki.

Bobnasti (valjni) sušilniki sta dva votla bobna, katerih zunanja površina je skrbno brušena in polirana. Valji (bobni) so nameščeni na razdalji 0,6 ... 1,0 mm drug od drugega in se poganjajo skozi prenosni sistem iz elektromotorja. Para se dovaja znotraj valjev s tlakom 0,25 ... 0,35 MPa.

Kondenzirano mleko se usmeri v žlebove, ki se nahajajo nad valji. Obstaja več načinov za nanašanje kondenziranega mleka na površino valjev: vlivanje, brizganje in valjanje. S posebno napravo se na površino bobna nanese razpršeno kondenzirano mleko, katerega temperatura je približno 135 ... 140 ° C. Trajanje sušenja mleka v takih pogojih je 1,8 ... 2,2 s. Nadalje, s pomočjo nožev, ki so tesno pritrjeni na površino valjev, se posušen film odstrani in dovaja v žleb, nato pa z vijaki v dvigalo mlina. V mlinu se film zdrobi do suhega mleka v prahu homogene strukture.

Topnost filmsko posušenega mleka v prahu je približno 80 %; uporablja se praviloma v pekovski in slaščičarski proizvodnji.

Suha smetana. Tehnološki postopek za proizvodnjo suhe smetane brez sladkorja je praktično enak kot tehnološki proces proizvodnja polnomastnega mleka v prahu. Smetana v prahu se proizvaja iz mleka standardiziranega s smetano, ki temelji na načrtovani sestavi končnega izdelka. Kondenzirano smetano homogeniziramo pri relativno nizkem tlaku (5...6 MPa), sušimo le na razpršilnih sušilnikih.

Suho smetano s sladkorjem pripravimo na naslednji način. Kondenzirano in homogenizirano smetano pošljemo v vmesno posodo, v katero dodamo izračunano količino vnaprej pripravljenega sladkornega sirupa s temperaturo najmanj 60 °C. Vsebino posode temeljito premešamo in nato pošljemo na sušenje. Krema v prahu je pakirana kot suho polnomastno mleko.

Obstajata dva načina za pridobitev instant mleka v prahu: dvostopenjski in enostopenjski ali neposredni.

Dvostopenjska metoda je, da se posneto mleko v prahu najprej pridobi na običajnih razpršilnih sušilnikih, nato pa se navlaži. V tem primeru laktoza preide iz amorfnega v kristalno stanje, kar prispeva k tvorbi porozne strukture mleka v prahu. Poroznost izboljša prodiranje vode v delce mleka v prahu, poveča njegovo omočljivost in posledično topnost. Zaradi vlage se velikost delcev mleka poveča. Navlaženo mleko v prahu ponovno posušimo z vročim zrakom. Končni izdelek ima nizko nasipno gostoto in je zelo topen v vodi.

Enostopenjska ali neposredna metoda za proizvodnjo instant mleka v prahu se izvaja v posebnih napravah, ki ne zahtevajo ponovne obdelave mleka v prahu. Kondenzirano mleko se dovaja v pršilno turbino enote za enkratno škropljenje. Glavna masa mleka v prahu se usede na dno sušilnega stolpa, se iz njega odstrani s pomočjo strgala in pošlje v hlajenje in pakiranje. Drobni delci suhega mleka v prahu se izsesajo iz stolpa in vstopijo v ciklone, kjer se osvobodijo zraka in s posebno napravo dovajajo v pršilno turbino. Hkrati majhni delci mleka v prahu tvorijo velike aglomerate, kar prispeva k večji topnosti končnega izdelka.

Lahko se izdajo paketi kisle smetane in podobnih mlečnih izdelkov v plastičnih posodah različne poti: uporaba skrčljive folije, papirnate etikete, inmold tehnologija, vključno s tiskom na banko. V tem primeru je lahko problematična uporaba slike, ki je zapletena, saj nizka ločljivost tiska in uporaba samo črnil sistema Pantone nalagata določene omejitve. Tehnologija tiska je suhi ofset, število barv je do 8 kosov, medtem ko je ponovljivi rastrski razpon od 7% do 100%, kar pomeni, da je nemogoče doseči gladek prehod na barvo materiala. Druga pomembna omejitev je, da je debelina črte najmanj 1 točko, vsemu pa je dodana zelo zaželena uporaba sans-serifne pisave, torej primerne so pragmatike in podobne pisave.

Tehnologijo suhega offseta je v začetku leta 1982 razvilo japonsko podjetje Toray Industries. Ta tehnologija ne zahteva vlaženja presledkov in prisotnosti vlažilne naprave, v nasprotju s zdaj tradicionalnim postopkom ofsetnega tiska z vlažilno raztopino. Silikon se uporablja za ustvarjanje sloja črnila, ki odbija črnilo, na tiskarski plošči. Odsotnost vlažilne raztopine ima tako pozitivne kot negativne strani: odsotnost ugodnega vpliva na tiskarski proces, saj ni problema z emulgiranjem črnila in s tem povezanim popačenjem gradacij, ni treba nenehno vzdrževati črnila in vode. ravnotežje, glavna težava pa je ustvarjanje črnil, za katere veljajo posebne zahteve, saj jih ne bi smeli dojemati kot vrzeli v obliki. Značilnost suhega ofsetnega tiska je, da mora proces tiskanja potekati ob ohranjanju določene temperature (saj je viskoznost črnil odvisna od temperature). Znižanje temperature vodi do povečanja viskoznosti in do poslabšanja prehoda črnila v obliko in s tem v odtise. Zvišanje temperature vodi do zmanjšanja viskoznosti, kar lahko povzroči senčenje oblik in odtisov.

Za suhi ofsetni tisk se uporabljajo tudi UV črnila, ki omogočajo nanos debelejših plasti črnila kot običajna ofsetna.

Prednosti suhega ofseta vključujejo višjo kakovost tiska v primerjavi s tradicionalnim ofsetom, in sicer večjo jasnost, kontrast in nasičenost odtisov, boljšo obdelavo svetlobe in senc, pa tudi krajši čas izdelave za pripravo tiska in s tem povezane stroške proizvodnje. z vzdrževanjem kompleksne vlažilne naprave. , povečanje stabilnosti postopka tiskanja in izboljšanje njegove okoljske učinkovitosti, saj ni potrebe po uporabi izopropilnega alkohola.

Slabosti suhega ofseta vključujejo predvsem višje stroške tiskanih izdelkov v primerjavi s tradicionalnim ofsetom zaradi visoke ravni cen za potrošni materiali in ožji nabor specializiranih tiskarskih barv, zlasti kovinskih.

Zasnova za tak proces je optimalno pripravljena v obliki končnega števila vektorskih objektov, priročno jih je upravljati tako v fazi razvoja kot v fazi priprave in prilagajanja zahtevani velikosti, poleg tega pa je v večini primerov , takšni elementi so dovolj dobro merili za različne velikosti pločevink, če so nekatere serije izdelkov. Ne smemo pozabiti, da dovolj nizka lineatura ne omogoča kakovostne reprodukcije gladkih gradientnih polnitev in raster bo jasno viden. Pri oblikovanju za tovrstni tisk je dobro uporabiti pravilo: ne skrči, vsi elementi morajo biti narisani dovolj veliki z jasnimi robovi.

To odpira vprašanje priprave fotografskega oblikovanja, ko se uporabljajo poltonske slike, ki jih tvori več kot ena barva na element oblikovanja. Na primer pokrajina: modro nebo z oblaki, zelena trava in pisano rože in recimo kolo. V tem primeru, še posebej, če morate zasnovo ponoviti na več medijih različnih formatov - 150, 250, 400 g pločevinke - lahko vsak od zgornjih elementov naredite ločeno datoteko PSD z jasno potjo za izrezovanje, pridobljeno bodisi z uporabo poti orodje, ali z največjim kontrastom h/b z masko, in jo sestavite v montažnem programu, največkrat v Illustratorju, pri čemer vstavljene poltonske slike – pravzaprav aplikacije – pobarvate v potrebne izbrane pantone. Za zeleno travo njiv bo morda treba uporabiti več kot eno barvo - skoraj 100% rumeno s trdno in rastrsko iz nekaj svetlo modre, načeloma je mogoče uporabiti procesne barve.

Na nek način je ta tehnologija podobna pripravi za tisk dizajnov na aluminijaste pločevinke, kjer se črnilo nanaša tudi neposredno na material.

Z vidika stroškov proizvodnje in njene kakovosti ne moremo reči, da je to izključno pristojnost regionalnega trga, nekatere modele je veliko bolj priročno tiskati na ta način in odsotnost dodatnih komponent embalaže, kot je npr. filmi in kartoni so lahko koristni pri odstranjevanju praznih posod, vključno z recikliranjem.

Tla lahko hitro, poceni, elementarno pripravite za polaganje dekorativnega zaključnega premaza po preprosti tehnologiji suhe izravnave. Njegovo načelo ni novo, je pa zahvaljujoč izboljšanju materialov izjemno preprosto. Pritegne suh talni estrih z vsestranskostjo in majhno težo, pri čemer minimalno poveča maso konstrukcij. Razveseljuje sorazmerno nizko ceno, sposobnost, da delo opravijo sami, kar nedvomno prepričljivo vpliva na varčne lastnike.

Ali naj zgradim suh estrih v kopeli?

Če želite razumeti vprašanje, morate prebrati oblikovne značilnosti ta sistem izravnave. Na seznamu glavnih komponent suhega estriha sta le dva elementa:

- izolacijska in izravnalna blazina, ki je nasip s peskom iz ekspandirane gline, naravnim analogom reke ali kamnoloma ali drobnozrnate žlindre;

- trda tla iz enega ali dveh slojev plošč GVLV, namesto katerih se lahko uporabljajo listi vodoodporne vezane plošče, iverne plošče, OSB, azbestno-cementne plošče in podobni materiali.

Ker so materiali, ki se uporabljajo za oblikovanje zgornje plasti suhe izravnave, izjemno občutljivi na vlago, suha metoda seveda ni primerna za ureditev parne sobe in pralnega oddelka. Nič pa ni boljšega za polaganje podlage na podstrešju, v garderobi, v garderobi in sobi za počitek, v sobi za biljard, če se je lastnik kopeli odločil za nakup takšnega prostora za zabavo.

Res je, ne smemo pozabiti na dejstvo, da bodo vsi prostori v kopalnici še vedno bolj navlaženi kot v standardni stanovanjski stavbi. Da vlaga ne bi zmanjšala izolacijskih in tehničnih lastnosti blazine, bo treba suhi estrih izolirati od vode in pare, ne samo s strani tal, ampak tudi od zgoraj.

Opomba. Zgornja hidroizolacijska pregrada je izdelana tako, da se toge talne plošče obdelajo z bitumensko mastiko ali s polaganjem dvojnega sloja druge fleksibilne izolacije preko v celoti izdelane suhe estrihe.

Če osnovni okvir ni potrebe po občutnem izravnavanju, namesto amorfnega peska organskega in anorganskega izvora lahko uporabimo plošče iz ekspandiranega polistirena. Pogosto jih dopolnimo z zasipom, če je treba suh estrih izravnati in "nazidati" več kot 50 mm. V takih primerih se penaste polistirenske plošče položijo na plast fine ekspandirane gline ali peska.

Če suhi estrih prvič izvede domači mojster, izkušeni gradbeniki priporočajo, da ne eksperimentirate s vezanimi ploščami in drugimi ploščami, ki niso neposredno namenjene izdelavi suhega estriha. Bolje je kupiti izdelke Knaufa. Ponuja palubne deske, lepljene na poseben način, kar ima za posledico rabat. Zaradi prisotnosti te police na robu lepljenih plošč je tla monolitna. Da, in elemente podlage s posebnimi vodili je lažje pritrditi.

Kot nasipni material je bolje uporabiti neenakomerno zrnati ekspandirani pesek fine frakcije 0,3-0,5 cm istega proizvajalca. Poveča težo na minimum in je zaradi prisotnosti delcev različnih velikosti odlično zbijen. v amorfni masi.

Tehnologija suhega estriha

Moč načrtovanega suhega estriha je določena z višinskimi razlikami tal in višino "podzemnih" komunikacij, če obstajajo, v prostoru. Optimalna debelina plastne pogače suhe izravnave se šteje za 5 cm, od tega 3 cm pade na plast zasipanja. Z zmanjšanjem debeline plasti peska iz ekspandirane gline bo treba vzglavnik skrbno stisniti, s povečanjem pa ga dopolniti z zgoraj omenjeno izolacijo plošče ali plastjo GVL, ki se nahaja med plastmi nasutja. Možnosti z dodatki, povezanimi s povečano močjo, temeljijo na splošnem tehnološkem principu, katerega nianse se bomo seznanili.

Začnimo s pripravo in označevanjem

Osnovno površino, kot običajno, je treba očistiti gradbenih in drugih naplavin ter popraviti razpoke montažna pena ali cementno malto. Pred vgradnjo suhega estriha je potrebno z laserskim merilnikom ali vodno tehtnico označiti višino grobe podlage, ki se gradi. Od višine je treba odšteti debelino talne obloge in zabeležiti stopnjo zasipanja.

Na zadnjih oznakah bodo postavljeni svetilniki - kovinska vodila, ki pomagajo oblikovati popolnoma ravno površino izolacijske podloge. Ker je ona tista, ki od izvajalcev zahteva največ truda, je na začetku nezaželeno delati napak z oznako.

Montaža izolacijskih komponent

Hidroizolacija je potrebna za zaščito peska iz ekspandirane gline pred kapilarno absorpcijo vlage iz betona, iz tal in podzemnega vlažnega zraka. Zato se v skladu s tehnologijo gradnje suhega estriha v prostorih katere koli vrste najprej položi hidroizolacija. Glede na posebnosti in razlike v specifikacije ah osnovni okvir:

- betonska tla so prekrita z neprekinjenim slojem polietilenskega filma, debeline najmanj 80 mikronov;

- podlaga iz lesa je izolirana s pergazinom, bitumnom impregniranim papirjem ali posebnim hidroizolacijskim materialom za lesena tla.

Valjane materiale je treba polagati s prekrivanjem, tako da vsak naslednji trak izolacije prekriva vzdolžni rob prejšnjega za 20-25 cm.Trakove lahko dodatno pritrdite z lepilnim trakom.

Pomembno. Hidroizolacija naj pokriva vse stene vzdolž oboda do višine približno 15-20 cm izolacijski material je treba položiti v obliki neke vrste palete.

Naslednji korak je polaganje izolirnega traku vzdolž oboda, katerega širina mora biti enaka ali nekoliko večja od debeline vgrajenega suhega estriha. Robni trak opravlja več funkcij:

- zapolni vrzel, ki je nujno nastala med stenami in trdimi tlemi, ki je potrebna za kompenzacijo toplotnih premikov podlage;

- preprečuje prodiranje prahu in vlage v večplastno talno konstrukcijo;

- odpravlja prenos zvočnih valov iz nosilnih konstrukcij;

- odpravlja možnost nastanka hladnih mostov.

Debelina traku 7-10 mm. Enaka je velikosti reže med trdimi tlemi in stenami. Lahko se kupi na pripravljeno od pravo velikost ali se odrežite iz bazaltne volne ali steklene volne. Robni trak je nameščen med hidroizolacijo in suhim estrihom.

Zapolnitev izolacijske in izravnalne podloge

To je najbolj zamudno delo, ki določa kakovost rezultata. Ker je precej težko enakomerno napolniti in razporediti amorfni material, so v pomoč izvajalcem nameščeni svetilniki. Obstajata dve možnosti:

- s togim pritrjevanjem na osnovo profilov v obliki črke U, obrnjenih na glavo s "tankimi nogami", ki se uporabljajo kot sestavni deli okvirja za suhozid;

- začasna namestitev profilov na posebne izolacijske plasti, ki ji sledi odstranitev kovinskih vodil iz izravnane in stisnjene mase.

Profile lahko togo pritrdite z vijaki, ki vam omogočajo izravnavo višine z vijačenjem in nazaj. Vodila za izravnavo peska lahko namestite na otoke ali alabastrne postelje. Upoštevajte, da vprašanje odstranjevanja profilov iz amorfne mase ostaja sporno. Razvijalcem že pripravljenih kompletov za napravo suhega estriha ne svetujemo, da puščajo profile, saj so lahko v procesu spontanega nabijanja blazine tanke noge vodil, ki niso izdelane iz najbolj trpežne kovine, višje od ravnina za zasipavanje. Posledica tega bo najprej ukrivljenost samih profilov, nato tal.

Vendar pa v nasprotju z mnenjem inženirjev obrtniki menijo, da bodo profili svetilnikov hkrati opravljali delo zamika pod ploščami in da jih je mogoče pustiti v majhnih prostorih z rahlo obremenitvijo na tleh. Upoštevajte le, da mora biti prostor med "nogami" popolnoma zapolnjen z zasipom.

Ob upoštevanju mnenja razvijalcev suhih izravnalnih sistemov morajo mojstri:

- oblikujte ekspandirane glinene postelje z razdaljo med njimi, kar omogoča, da se pravilo trdno naslanja na dve vzporedni "tirnici";

- položite profile v postelje in jih poravnajte vodoravno, pri čemer se osredotočite na oznake ravni blazine;

- napolnite prosti prostor z ekspandirano glino;

- z uporabo pravila previdno izravnajte površino, občasno nabijajte blazino z desko in lastno težo;

- odstranite vodila tako, da vdolbine napolnite z ekspandirano glino.

"Kako napolniti blazino?" - še en pomembno vprašanje s številnimi interpretacijami. Konec koncev, če je celoten prostor napolnjen z amorfno izolacijo, bo gibanje po njegovi površini za polaganje talne obloge povzročilo kršitev celovitosti in enakomernosti zbijanja plasti.

Spet dve možnosti:

- strokovnjaki svetujejo, da med načrtovanimi dejanji režete kvadrate iz vezanega lesa in jih položite v obliki otokov, da ne bi stopili neposredno na zasip;

- gospodarni obrtniki iz ljudstva ne napolnijo celotnega območja z ekspandirano glino, ampak le površino za dve ali tri plošče, nato pa spet zaspijo, izravnajo, položijo plošče in tako naprej, dokler ne končajo.

Pozor. Če je izolacijska in izravnalna podloga napolnjena in popolnoma izravnana po prostoru, se polaganje trdih talnih oblog začne od vrat.

Za tiste, ki se odločijo zaspati in postopoma izravnati ekspandirano glino, je bolje začeti od oddaljenega vogala in se pomikati proti izhodu.

Montaža trdih talnih oblog

Pri uporabi plošč s šivom je delo precej preprosto. Težave lahko povzročijo polaganje prvega lista. Samo s precej težko in široko ploščo se bo pretežko spopasti. Za enakomerno polaganje prvega lista brez kopanja v ekspandirano glino je potreben pomočnik.

Pomembno. S strani, ki meji na stene, natančneje na izolacijski robni trak, je treba pregib plošče odrezati, sicer se bo ekspandirana glina prerazporedila v praznino vdolbine. Lastnosti gostote in površinski nivo zasipa se bodo spremenile.

Plošče so položene tako, da je "korak" pregiba obrnjen navzgor. Pred namestitvijo naslednjega elementa suhega estriha se nanj nanese cikcak trak lepila, nato se položi naslednja plošča iz trdega poda. Spojne točke so dodatno ojačane s samoreznimi vijaki s samoreznim dizajnom, ki potopijo glavo min za 1 mm. Korak namestitve pritrdilnih elementov od 15 do 30 cm, izberite ga glede na stopnjo obremenitve tal.

Plošče so položene v trakovih v smeri, ki je primerna za izvajalce. Ko končate namestitev prvega traku, ne smete pozabiti, da mora ostati reža med steno in tlemi. Ne smemo pozabiti, da morajo biti plošče glede na lokacijo podobne zidanje, torej ne sme biti navzkrižnih povezav. Da bi dosegli odmik, podoben zidu, se rez plošče, kjer se je končal prvi trak, uporabi kot začetni element za drugi trak. Ta shema poleg udobja zagotavlja tudi prihranke materiala.

Pozor. Pri vgradnji trdih talnih plošč v dveh slojih se povezovalni šivi spodnje in zgornje vrstice ne smejo ujemati. Primerneje je začeti polagati trakove z zadnje strani prostora, potem se bo zagon izkazal spontano.

Naprava za suhi estrih ne potrebuje samostojni obrtniki posebne veščine v gradbeništvu. Prav tako ne potrebujete posebnih trikov. Pri uporabi tovarniških izdelkov je potrebno le strogo upoštevati priporočila proizvajalca in upoštevati tehnične značilnosti opremljenih prostorih.

Posodobljeno: 02.09.2019

Če parafraziram dobro znani rek, remont ali gradnja hiše "nadstropje je glava vsega". Stanje celotne notranjosti je v veliki meri odvisno od tega, kako kakovostna, neprepustna in enakomerna bodo tla v vašem bivalnem prostoru. Eden od načinov za ustvarjanje popolnoma ravne podporne površine v stanovanju je suh talni estrih, ki ga naredite sami.

Postavitev talnega estriha je potrebna za ustvarjanje enakomerne in trdne podlage za končno obdelavo tla. Hkrati je mogoče na estrih postaviti skoraj vse vrste premaza - tako laminat kot linolej. Izvedba estriha je potrebna že pred polaganjem ploščice, sicer boste potrebovali veliko število lepilo za izravnavo površine.

Tehnologijo izravnave tal lahko razdelimo v dve veliki skupini.

- Mokri estrih- eden najpogostejših načinov. Sestoji iz vlivanja mešanice cementa in peska na tla po predhodno nastavljenih svetilnikih. Ta tehnologija velja za "umazano" in zahteva veliko delovnega časa.

- Suhi estrih je relativno nova tehnologija. Proizvodnja sodobnih materialov je ta postopek razmeroma hiter in enostaven. IN na splošno Ta tehnologija je sestavljena iz zasipanja suhega zrnatega materiala na grobo tla, izravnave in nato polaganja trpežnega pločevinastega materiala.

Ta slika prikazuje diagram vezja tla, oblikovana po metodi suhega estriha. Njegovi glavni elementi so:

- prevleka za osnutek;

- hidroizolacijski sloj (običajno se uporablja polietilen);

- plast razsutega zrnatega materiala (ekspandirana glina);

- povezovalno lepilo (PVA se uporablja za GVL liste);

- vijaki za pritrditev talnih elementov;

- montažna podlaga za izravnano podlago (običajno plošče GVL);

- plast lepila za pritrditev zaključnega premaza;

- zaključna tla;

- pritrdilni elementi za podstavke;

- okrasni kotiček ali podstavek;

- robni trak.

suhi estrih

Prednosti uporabe tehnologije suhega estriha

Opozoriti je treba na naslednje prednosti uporabe tehnologije suhega estriha za izravnavo tal:

- enostavnost namestitve, na voljo za samoponavljanje;

- uporaba tehnologije suhega estriha vam omogoča, da popravite napake brez veliko truda, hkrati pa popravite pomanjkljivosti " mokri estrih» je mogoče le z veliko težavo;

- preprosto nemogoče je odstraniti nepravilno nalito cementno-peščeno malto brez uporabe specializiranih orodij, hkrati pa lahko sami razstavite in ponovno oblikujete suh estrih z minimalnim naborom orodij za eno osebo;

- suhi estrih lahko gradimo postopoma, meter za meter.

- oblikovani estrih iz cementno-peščene mešanice doseže svoje delovno stanje v vsaj treh tednih in šele po popolnem strjevanju lahko nadaljujete z vgradnjo zaključne talne obloge, pri uporabi tehnologije suhega estriha pa začnete polagati laminat ali linolej na isti. dan;

- estrih, oblikovan s suho tehnologijo, ima več visokozmogljivo toplotna izolacija, ki je posledica prisotnosti zračnih žepov med zrnato mešanico;

- visoka stopnja toplotne izolacije tal na suhem estrihu omogoča njihovo uporabo pri oblikovanju tal prostorov nad neogrevanimi prostori, pri izolaciji lož ali balkonov;

- suhi estrih ima poleg toplotne izolacije tudi odlične zvočnoizolacijske lastnosti (poleg zračnih prostorov v ohlapnem nasutju povišana raven zvočno izolacijo olajša tudi robni trak iz penastega polietilena, ki je položen vzdolž oboda prostora in odlično duši zvočne valove).

Izračun stroškov suhega estriha. Potrebni materiali

Izračunajmo zahtevano gradbeni materiali potrebno za ureditev tal s suhim estrihom v prostoru 100 m 2.

Da bi zgradili izravnano tla za dodelavo, potrebujemo:

- kovinski profil - približno 100 linearnih metrov;

- ekspandirana glina - 4 kubične metre;

- izravnane talne plošče - GVL plošča s površino 100 m 2 plus približno 20% za žaganje;

- polietilenska folija za izolacijo vlage (z dodatkom za stene) - približno 150 m 2;

- samorezni vijaki - 1200 kosov;

- lepilo (navadno gradbeno PVA) - 5 kg.

Po trenutnih cenah bo skupna ocena za nakup gradbenega materiala približno 45 tisoč rubljev.

Za oblikovanje premaza lahko uporabite tako enojne GVL pločevine kot dvojne pločevine, pripravljene vnaprej v tovarni. Takšni listi so zlepljeni z rahlim zamikom drug glede na drugega, tako da se vzdolž roba oblikuje štrlina, ki tvori ključavnico. Postopek polaganja takšnih listov je podoben polaganju laminata.

Pred izravnavo tal s tehnologijo suhega estriha opravite vsa električna dela, izvedite vse potrebne inženirske komunikacije. Reže in luknje med podlago in stenami lahko prekrijete s cementno-peščeno malto.

Tehnologija samonivelirnih tal s tehnologijo suhega estriha

Izravnavanje tal s tehnologijo suhega estriha je dovolj preprosto, da ga lahko ponovijo tudi ljudje z minimalnimi tehnološkimi veščinami. Zaporedoma je treba izvesti pet operacij.

- Priprava površine

Pri izvajanju popravil v hiši s staro talno oblogo je treba najprej razstaviti staro zaključno talno oblogo. Če je objavljeno na lesena tla in na hlodih - tudi njih razstavite. Še posebej pomembno je priti do betonskih talnih plošč v hišah, zgrajenih s tehnologijo plošč, saj je kakovost njihove namestitve pustila veliko želenega. Po zatesnjenju razpok očistite talno površino.

- Polaganje hidroizolacijskega sloja

Da bi preprečili prodiranje vlage skozi talno oblogo, je pod podlago suhega estriha na stropu položena plast parne zapore. Uporabite lahko plastično folijo ali steklenico. Za izboljšanje izolacije se morajo plasti filma prekrivati za približno 15 centimetrov. Izolacijska folija mora iti na stene vsaj do višine bodočega suhega estriha.

Na betonska tla je mogoče položiti polietilenski film z debelino približno 250 mikronov. Če lesena tla izravnate s suhim estrihom, se kot izolacijski sloj uporablja bitumenski impregniran papir ali pergamin. V prodaji so tudi podobni materiali z različnimi trgovskimi imeni.

Odsotnost sloja parne zapore lahko povzroči prodiranje vlage med prostori, kar negativno vpliva na ustvarjanje udobnih pogojev.

- Postavitev zvočne izolacije vzdolž oboda sten

Zvok v stanovanjskih območjih se običajno prenaša skozi trdne predmete. Da bi preprečili širjenje tujih zvokov, je treba po obodu sten ustvariti zvočno izolirano plast. Za njegovo izdelavo se uporablja trak iz mineralne ali steklene volne ali polietilenske pene. Debelina zvočnoizolacijskega sloja mora biti približno 1 centimeter.

Zvočnoizolacijski sloj opravlja drugo funkcijo. Preprečuje nabrekanje izravnanih talnih plošč zaradi toplotnega raztezanja.

- Tlakovanje iz razsutega zrnatega materiala

Za izdelavo toplotnoizolacijske izravnalne plasti se uporablja homogen zrnat material. Običajno se v tej funkciji uporablja material anorganskega izvora - ekspandirana glina ali fina žlindra. Tudi pesek z drobno frakcijo se lahko uporablja kot grelec.

Pred polnjenjem izolacije je treba določiti vodoravni zgornji nivo novega nadstropja. Za to se uporablja laserski nivo, ki projicira laserski žarek na stenah sobe. Višina izolacijskega sloja je običajno najmanj 3 centimetre od visoka točka spol.

Po označevanju začnejo nameščati svetilnike iz kovinskega profila, ki je nameščen v vzporednih vrstah na razdalji meter drug od drugega. Položaj svetilnikov () glede na tla se uravnava z majhnimi kupčki cementno-peščene mešanice in lesenimi zatiči. Nivo izpostavljenih svetilnikov lahko nadzorujete s pomočjo vrvice majhne debeline, raztegnjene od stene do stene vzdolž izravnanih oznak.

Za izravnavo plasti razsutega materiala se uporablja pravilo - dolg segment trpežnega kovinskega profila. Položen je na svetilnike blizu stene in nato premaknjen proti izhodu iz prostora, s čimer se premakne odvečna izolacija.

Če ne potrebujete dodatne izolacije tal in glajenja nepravilnosti (na primer v novogradnjah na obstoječem estrihu), lahko plošče ekspandirane polistirenske pene položite neposredno na strop, katerih odpadke lahko dodate v razsuti material. povečati toplotno izolacijo.

polistirenska pena

- Polaganje talnih oblog

Ko višina razsutega materiala doseže zgornjo raven svetilnikov, lahko začnete polagati listni material. V prodaji je precej široka paleta izdelkov, ki jih je mogoče uporabiti. Nekateri imajo celo dodatno izolacijsko plast iz polistirenske pene.

Za polaganje podlage lahko uporabite tudi iverno ploščo z pero in utorom ter mavčna vlakna odporna na vlago. Dovoljena je tudi uporaba azbestno-cementnih plošč in vodoodpornih vezanih plošč.

iverne plošče

Talne plošče so položene ena proti drugi. Reže med ploščami je treba pustiti le, če je material nagnjen k toplotnemu raztezanju. Specifično velikost vrzeli je mogoče izračunati iz tehničnih značilnosti listov. Torej, če se material lahko razširi za 1 milimeter na 1 linearni meter, je treba med 2-metrskimi ploščami pustiti vsaj 2 milimetra razmika.

Talne plošče lahko položite v eni ali dveh slojih. Pri večslojnem polaganju so plošče pritrjene skupaj z lepilom ali samoreznimi vijaki, ki morajo imeti ugrezno glavo in po potrebi zalepiti njihova pristajalna mesta.

Tehnologija oblikovanja ravnih tal s pomočjo "suhega estriha" je precej dostopna za samoponavljanje. Njegova nedvomna prednost je sposobnost hitrega "vrnitve nazaj", torej popravljanja napak. Tla, položena s to tehnologijo, lahko prenesejo enake obremenitve kot tla, oblikovana z uporabo "mokre tehnologije".

Več o tehnologiji talnih oblog s suhim estrihom lahko izveste v videoposnetku za usposabljanje.

5. Suhi izvlečki. Metode ekstrakcije. Čiščenje, standardizacija, shranjevanje. Tehnologija suhega ekstrakta korenine sladkega korena.

Suhi ekstrakti se pridobivajo z destilacijo ekstraktanta in (če je potrebno) naknadnim sušenjem kondenziranega ekstrakta. Večina suhih izvlečkov služi kot vmesni produkti za pridobivanje različnih dozirne oblike in kombinirana zdravila. Izvlečke je treba pakirati v hermetično zaprte posode, ker. mnogi od njih so higroskopni.

Za pridobivanje suhih izvlečkov je mogoče uporabiti različna topila, ob upoštevanju specifičnih lastnosti snovi, ki jo je treba ekstrahirati (topilo se odstrani iz končnega izdelka) Najpogosteje se uporablja prečiščena voda, vrela voda in vodno-alkoholne raztopine. . Če ekstrakcijo izvajamo z vodo v ekstraktorju, se ekstraktantu doda konzervans (0,5 % kloroform).

Ekstrakcija se izvaja z naslednjimi metodami

Postopna (frakcijska) maceracija s periodičnim mešanjem

Perkolacija

Protitočna periodična ekstrakcija v bateriji perkolatorjev (pridobivanje koncentriranega ekstrakta)

Krožna ekstrakcija z destilacijo zelo hlapnega ekstraktanta (na Soxhletovi enoti)

Kontinuirano protitočno ekstrakcijo

Za pridobitev izvlečkov, stabilnih pri skladiščenju, in izključitev njihovih stranskih učinkov iz končni izdelki balastne snovi se pogosto odstranijo.

suhe izvlečke pripravimo v razmerju 1:0,2.tj. iz 1 masnega dela surovin dobim 0,2 masnih delov gostega ekstrakta.

Tehnologija debelih izvlečkov uporablja metode čiščenja

Sedanje ekstrakta pri temperaturi, ki ne presega 10 ° C

Toplotna obdelava (vrenje)

Čiščenje z alkoholom

Menjava topila (alkohol v vodo)

Dobljene oborine odfiltriramo. Poleg sedimentacije balastnih snovi se lahko uporabljajo metode adsorpcije in ekstrakcije.

Odvisno od opreme pri proizvodnji suhih izvlečkov je mogoče ekstrakt sušiti, mimo stopnje izhlapevanja in brez naknadnega mletja pridobljenega suhega ekstrakta (tehnologija suhega izvlečka korenine sladkega korena).

Tehnologija pridobivanja suhega izvlečka korenine sladkega korena (iz metod)

1 Priprava zdravilnih surovin

2 Priprava ekstraktanta

3 Pridobivanje rastlinskih surovin

4 Čiščenje ekstrakcije

5 Ekstrakt izhlapevanja

7. Mletje posušenega izdelka

8. Dodatek razredčila

9. Pakiranje

10. Pakiranje

Ekstrakt, pridobljen z maceracijo, kuhamo 10 minut, odležemo 0,5 ure pri sobni temperaturi, 0,5 ure v hladilniku in filtriramo. Filtrat uparimo do goste konsistence, nato pa posušimo.

6. Metoda ionske izmenjave za izolacijo in čiščenje alkaloidov. Teoretične osnove tehnologije. Shema strojne opreme

Ekstrakcija alkaloidov iz rastlinskih materialov med ionsko izmenjevalnim čiščenjem poteka z vodo ali razredčeno raztopino močne kisline (klorovodikove, žveplove). Izbira ekstragenta je odvisna od bazičnosti alkaloidov in narave organskih kislin, v obliki soli katerih alkaloidi vsebujejo rastlinski material. Soli šibkih baz in kislin v vodi so podvržene hidrolizi, baze alkaloidov so v vodi slabo topne. Uporaba raztopin teh kislin prispeva k tvorbi soli, ki se manj hidrolizira, presežek vodikovih ionov prispeva k premikanju hidrolizne reakcije proti tvorbi soli. Ionska izmenjava alkaloidov se optimalno izvaja v vodnem mediju, saj imajo alkaloidi v obliki soli visoko stopnjo ionizacije.

Osnovna načela adsorpcijske tehnologije ionske izmenjave alkaloidov:

Izbira ionita in adsorpcijskih pogojev mora zagotoviti prevladujočo in maksimalno adsorpcijo ekstrahirane alkaloidne soli in njeno minimalno preostalo koncentracijo v raztopini v ravnotežnih pogojih.

Topilo za odstranjevanje je treba izbrati tako, da je v ravnotežnih pogojih eluat z relativno visoko koncentracijo snovi v ravnotežju z adsorbentom z majhno količino snovi, tako da je adsorpcija alkaloidov iz odstranjevalnega topila minimalna.

Pomembna je izbira optimalne pH vrednosti raztopine. Ta indikator bi moral zagotoviti maksimalno ionizacijo alkaloidnih soli v raztopini in hkrati preprečiti zmanjšanje sorpcijske vrednosti alkaloidnega iona zaradi konkurenčnega delovanja vodikovih ionov s povečanjem koncentracije slednjih.

Za desorpcijo alkaloidov iz ionskega izmenjevalca je potrebno, da raztopina vsebuje odvečno količino izpodrivajočega iona. Običajno se uporabljajo nevodne raztopine izpodrivajoče komponente. V nevodnih topilih se stopnja ionizacije alkaloidnih baz zmanjša, t.j. ustvarjeni so pogoji za najučinkovitejšo desorpcijo organskih ionov z anorganskimi. Slabosti vodnih raztopin alkalij so naslednje.

Manjši izkoristek alkaloidov, saj so delno ionizirani in podvrženi reverzni sorpciji.

Alkaloidi v vodnem okolju se lahko razgradijo, možna pa je tudi izguba alkaloidov, saj so v vodi slabo topni in pri desorpciji nastane njihova suspenzija v vodi.

Med desorpcijo v eluat preide veliko balastnih snovi. Za izolacijo alkaloidov je potrebno uporabiti močno kisle ionske izmenjevalce, saj se alkaloidi na njih bolje adsorbirajo, balastne snovi pa manj absorbirajo. Močno kisli vključujejo kationske izmenjevalce, ki vsebujejo močno disociirane kisle skupine (sulfonska kislina, fosforna kislina), ki so sposobni zamenjati katione ionogenih skupin z drugimi kationi v alkalnem, nevtralnem in kislem okolju. Šibki kisli - kationski izmenjevalci, ki vsebujejo šibko disociirane kisle skupine (karboksilne, fenolne itd.), ki lahko v znatni meri izmenjujejo svoje vodikove ione za druge katione le v alkalnem mediju.

Značilnosti ionskih izmenjevalcev

Ionski izmenjevalec je kompleksen netopen polivalentni okvir (ion), vezan z ionskimi vezmi z mobilnimi ioni nasprotnega predznaka. V kationskih izmenjevalcih je visokomolekularni okvir ogromen fiksni polivalentni anion, katerega naboji so uravnoteženi z mobilnimi kationi, ki se ob stiku z raztopinami elektrolitov lahko izmenjujejo z zunanjimi kationi. Ioniti so trdne porozne snovi.

Zahteve

Ioniti se morajo raztopiti v vodi

Morajo imeti mehanske sposobnosti, njihova sposobnost nabrekanja mora biti 10-15 % lastne teže

Ionski izmenjevalci morajo biti kemično odporni, t.j. ne reagirajo s sproščenimi snovmi.

Imeti morajo zadostno izmenjevalno zmogljivost, imeti selektivnost sorpcije na izolirane spojine. Izmenjevalna zmogljivost ionskega izmenjevalca je izražena v mg*eq/g suhe smole.

Skupna volumetrična zmogljivost ionskega izmenjevalca (konstantna vrednost) je določena s številom ionogenih skupin, ki sestavljajo ionski izmenjevalec, torej ustreza stanju največje nasičenosti vseh aktivnih skupin, ki so sposobne ionske izmenjave z izmenjanimi ioni. V dinamičnih pogojih se polna dinamična zmogljivost ionskega izmenjevalca določi s prehajanjem raztopine kalcijevega klorida.

Ravnotežna volumetrična zmogljivost ionskega izmenjevalnika (spremenljiva vrednost) je odvisna od dejavnikov, ki določajo stanje ravnotežja v sistemu raztopina-ion (pH, koncentracija, t)

V procesu ionsko izmenjevalne sorpcije skuša ustvariti takšne pogoje, da je ravnotežna volumetrična kapaciteta čim bližje skupni izmenjevalni zmogljivosti ionskega izmenjevalca za sproščeno snov.

Učinkovitost procesa sorpcije ionita je označena z vrednostjo koeficienta selektivnosti

kizb = gor/gor

Kjer je Kizb koeficient selektivnosti, je navzgor koncentracija alkaloidov v ionskem izmenjevalcu / v matični tekočini po prehodu skozi kolono, navzgor je koncentracija vodikovih ionov na ionskem izmenjevalcu / v matični tekočini.

Več kot je Kizb>1, večja je selektivnost absorpcije alkaloidnega kationa iz raztopine.

| " |

Razlaga sanj mnogih živali Zakaj sanjajo mnoge živali

Razlaga sanj mnogih živali Zakaj sanjajo mnoge živali Kaj podariti deklici za krst

Kaj podariti deklici za krst Kako dolgo traja karneval

Kako dolgo traja karneval Sončev mrk v februarju Vidiki sončnega mrka

Sončev mrk v februarju Vidiki sončnega mrka Veliki teden pred veliko nočjo, kaj lahko jeste vsak dan?

Veliki teden pred veliko nočjo, kaj lahko jeste vsak dan? Februarske napovedi za Kozoroga

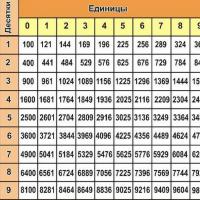

Februarske napovedi za Kozoroga Naloge za logaritme z rešitvijo

Naloge za logaritme z rešitvijo