Фрезерний стіл для ручного фрезера креслення. Стіл для фрезера своїми руками. Підготовка станини та стільниці

2. Приклейте праву ніжку Здо опори (рис. 1)та додатково закріпіть шурупами. Відкладіть складання убік. Випиліть царги I. Потім зробіть у середній опорі вирізи для царг. Як акуратно зробити такі вирізи, описано в .

3. Використовуючи вирізи середньої опори В, розмітте ширину верхньої розділової полички F (фото А).Опиліть поличку до остаточної ширини. Потім визначте ширину нижньої полички Gі обпилюйте її (Фото В).

ДЛЯ ТОЧНОГО ПІДГОНКУ РОЗМІЧАЙТЕ ОДНІ ДЕТАЛІ З ДОПОМОГЮ ІНШИХ

Покладіть нижню поличку G на середню опору, вирівнявши краї. Використовуючи виріз як шаблон, позначте ширину полички.

Вирівняйте край верхньої полички F з вирізом і позначте її ширину, поставивши мітку у протилежного вирізу.

4. Приклейте верхню поличку Fдо середньої опори В, вирівнявши її нижню сторону з верхніми краями вирізів (Фото С).Коли клей висохне, приклейте на місце нижню поличку G.

Випиліть з обрізків дві проставки завдовжки 108 мм і, вирівнюючи за їх допомогою нижню поличку, приклейте її до середньої опори.

Комбінований свердло дозволяє зробити роззенкований монтажний і напрямний отвори за одну операцію, не змінюючи інструменту.

5. Просвердливши монтажні та напрямні отвори, приклейте ліву ніжку Dдо зібраного вузла B/F/Gі додатково закріпіть шурупами (ФотоD).

Коротка порада! За допомогою клею та шурупів можна скріпити відразу кілька деталей основи. Шурупи прискорюють складання, тому що вам не доводиться чекати повного висихання клею, перш ніж прикріпити таку деталь.Випиліть задню стінку Jі, приміривши її до отвору, переконайтеся, що верхній край розташований нарівні з вирізом середньої опори В. Приклейте задню стінку на місце та зафіксуйте струбцинами.

6. Приклейте на місце царги I, фіксуючи їх струбцинами (Фото Е).Потім закріпіть за допомогою клею та шурупів останню опору В. Коли клей висохне, позначте точну довжину верхньої планки Н (фотоF) та приклейте деталь на місце (Рис. 1).

Вклейте царги I у вирізи врівень з верхньою поличкою F. Потім приклейте на місце ліву опору, закріпивши її додатково шурупами.

Щоб царги I виявилися паралельними по всій довжині, позначте точну довжину верхньої планки Н, приклавши її до лівої частини основи.

7. Знову візьміть праву опору з ніжкою В/Ста приєднайте до зібраної лівої частини основи В/D/ F-J, використовуючи клей та шурупи (Рис. 1).Потім приклейте до лівої та правої опор Впланки Е, фіксуючи їх струбцинами За допомогою шліфувальної колодки зробіть на верхньому зовнішньому ребрі лівої планки заокруглення радіусом 3 мм.

Фрезерний стіл креслення

Вимірюючи та розмічаючи деталі проекту за допомогою рулетки та лінійки, важко досягти точності, особливо якщо реальна товщина фанери відрізняється від номінальної. Натомість для акуратності краще використовувати самі деталі або обрізки матеріалу для розмірного налаштування верстатів. Щоб зробити точні вирізи для царг I в середній опорі, дотримуйтесь цього методу.

Для налаштування ширини вирізу зробіть пропил в обрізці фанери, піднявши диск так, щоб на ребрі залишався невеликий задир.

Налаштовуючи глибину пропилу, виміряйте відстань від упору до зовнішнього боку зубів пильного диска.

Прикріпіть до головки поперечного (кутового) упору дерев'яну накладку і випиляйте деталі виріз за кілька проходів. Поздовжній упор є обмежувачем при останньому проході.

Займіться кришкою

1. Візьміть випилену раніше кришку Ата позначте її центр, з'єднавши прямими лініями протилежні кути. За допомогою кільцевої пилки зробіть у центрі кришки отвір діаметром 38 мм. (ФотоG).

Струбцинами закріпіть кришку А на верстаті, підклавши дошку для запобігання сколам. Просвердліть у центрі кришки отвір для фрези.

Покладіть на кришку пластикову А накладку підошви фрезера і вирівняйте її по центру, розташувавши так, щоб органи управління електроінструменту були доступні спереду.

2. Зніміть з підошви фрезера, який ви збираєтеся встановити в стіл, пластикову накладку та, використовуючи її як шаблон, розмітте на кришці центри монтажних отворів (Фото Н).Просвердліть отвори та роззенкуйте їх.

3. Випиліть планки кришки До. Розмітте на одній із планок центри трьох отворів (Рис. 2).Просвердліть отвори діаметром 6 мм (Фото I).Приклейте планки до кришки Аі зафіксуйте струбцинами.

Закріпіть обидві планки на верстаку, склавши їх у стопку і підклавши знизу дошку, щоб уникнути сколів.

Просвердліть отвір діаметром 5 мм через осьовий отвір. Потім зробіть отвір діаметром 6 мм праворуч. Глибина отворів має відповідати довжині кріплення.

4. Покладіть кришку A/Кна основу і вирівняйте осьовий отвір посередині торця планки Еорієнтуючись на середній шар фанерного шпону. Потім через отвори верхньої планки Допросвердліть отвір діаметром 5 мм для осьового шурупа та отвір діаметром 6 мм для правого запірного гвинта (рис. 1, фотоJ). Додайте шайби і вверніть в осьовий отвір шуруп-глухар 6×35 мм. Підніміть кришку і через лівий запірний отвір просвердліть отвір діаметром 6 мм для гвинта, що фіксує кришку в піднятому положенні.

Додати поздовжній упор

1. Випиліть передню стінку та основу упору L. Розмітте однакові напівкруглі вирізи (Рис. 3).Потім, як описано в «Раді майстра», акуратно випиліть їх електролобзиком. Приклейте передню стінку до основи та зафіксуйте струбцинами.

2. Випиліть проставки Мта притискачі N. Приклейте проставки до притисків. Коли клей висохне, поставте упор L/Lна зібрані притиски M/N, вирівняйте деталі та просвердліть наскрізні отвори діаметром 6 мм (рис. 3, фотоL).

Підклавши дошку для запобігання сколам, вирівняйте упор L/L поверх зібраних притисків M/N. Зафіксувавши всі частини струбцинами, просвердлити наскрізний отвірпотім зробіть те ж саме з іншого боку.

Налаштуйте поперечний упор на кут 45° та відпиліть дві косинки від обох кінців смуги. Знову встановіть кут 90°, щоб відпиляти ще дві косинки.

3. З фанерної смуги розміром 19x76x305 мм випиліть трикутні косинки Про (фото М).Приклейте їх до зібраного упору (Рис. 3).

Виготовте міцні ящики

1. З 19-міліметрової фанери випиліть дві заготовки розмірами 100×254 мм для передніх та задніх стінок Р. З однієї заготовки випиліть дві задні стінки та відкладіть їх убік. На другій заготовці розмітте вирізи передніх стінок (Рис. 4)і акуратно випиляти їх (див. «Рада майстра» внизу), перш ніж розділити заготовку на дві передні стінки.

Коротка порада! Зробити вирізи зручніше до того, як почнете випилювати передні стінки, щоб підошва електролобзика не впиралася в струбцини, що притискають заготовку.

Спосіб випилювання крутих вигинів електролобзиком

Навіть встановивши в електролобзик пилку з найдрібнішими зубами, зробити акуратні вирізи з невеликим радіусом непросто, так як пилка застряє в пропилі, нагрівається і утворюються припали.

Навіть встановивши в електролобзик пилку з найдрібнішими зубами, зробити акуратні вирізи з невеликим радіусом непросто, так як пилка застряє в пропилі, нагрівається і утворюються припали.

Випробуйте такий спосіб: перш ніж випилювати виріз по контуру, зробіть часті прямі пропили від краю деталі, як показано на фото справа. Потім випиліть виріз, ведучи пилку з невеликим відступом контурної лінії. У міру просування пилки вперед дрібні шматочки, утворені прямими пропилами, будуть випадати один за одним, не перешкоджаючи руху пилки і даючи простір для маневру, якщо потрібно трохи змінити траєкторію. Відшліфуйте краї вирізу до лінії контуру, використовуючи обрізок пластикової труби, обгорнутий наждачний папір.

2. З 12-міліметрової фанери випиліть бічні стінки Qта денця R. Відкладіть ці деталі убік.

3. Закріпіть фрезер на нижній стороні кришки А. Якщо оригінальні гвинти кріплення підошви виявляться занадто короткими, замініть їх довшими з таким же різьбленням.

4. Вставте фрезу для фальців шириною 12 мм у цангу. Встановіть упор, як показано на Рис. 3. Відфрезеруйте фальці 12×12 мм вздовж трьох сторін передніх та задніх стінок Р. Замініть фрезу та зробіть заокруглення радіусом 3 мм на краях напівкруглих вирізів передніх стінок.

5. Зберіть ящики, склеївши деталі та зафіксувавши їх струбцинами (Рис. 5).З обрізки 6-міліметрової фанери зробіть поворотні запори Sі відшліфуйте на кутах заокруглення радіусом 6 мм. Просвердліть монтажні отвори з цековками та прикріпіть закрепи до передньої кромки середньої опори (рис. 1).Тепер вставте ящики, заповніть їх коробочками з фрезами та можете приступати до фрезерування.

Фрезер - найчастіше використовуваний інструмент майстра, що поважає себе. Завдяки йому можна виготовити відомі нам речі із неймовірною легкістю. Існують операції у столярній справі, які без цього інструменту виконати неможливо.

Фрезер складається з двигуна, цанги для кріплення змінних фрез, регулятора обертів, вертикальної штанги. В модельному рядубудь-якого виробника є безліч моделей з різними потужностями. Ручний фрезер - досить універсальний електричний пристрій, У якого широкий потенціал та можливості. Поліпшити фрезер стає можливим, встановивши його на горизонтальну поверхню, яка дозволить обробляти досить великі заготовки із застосуванням мінімальних зусиль.

Призначення фрезерного столу

Установка фрезера в стіл або верстат дозволяє досягти хороших результатів при виготовленні багатьох виробів. У виробництві меблів це незамінний інвентар. Оскільки цей процес часто вимагає торцювання кромки полотен, виготовлення фігурних пазів та заглиблень.

Такі столи можна знайти у великих магазинах, що торгують інструментами. Вартість подібного обладнання безпосередньо залежить від функціоналу та матеріалу, з якого вони виготовлені. Але навіть з мінімальним набором функцій, але з якісним покриттям, ціна за такий товар досить велика. Для простого любителя, який займається для задоволення в гаражі, ціна недоступна. Виходом є саморобний стіл для фрезера.

Перш ніж почати закуповувати матеріал для майбутнього столу, слід визначитись із його функціоналом. Розглянемо основні можливості ручного фрезера та його верстатного варіанта.

Операції з ручним фрезером

- Фігурне або прямолінійне оброблення торців або кромок заготовок.

- Вилучення отворів різної форми для установки меблевої фурнітури.

- Видалення чверті товщини.

- Шліфування та різання заготівельних виробів.

- Свердління.

- Чистова обробка місця різання.

- Вилучення канавок шліців, пазів.

Операції з фрезерним столом

Стіл для фрезера своїми руками дозволяє виконувати такі операції, як:

- паралельне чистове різання;

- торцювання поверхні та кромок великої довжини;

- вибірка чверті;

- фінішна обробка країв.

Зі списку стає зрозуміло, на фрезерному столі виконуються ті самі операції, що і зі звичайним ручним фрезером, але з більшою точністю і якістю. До того ж розміри заготовок вже у рази більші.

Вибір ручного фрезера

Для крихітної майстерні покупка окремого фрезера – недозволена розкіш. Отже, фрезерний стіл буде потрібно з швидкознімною конструкцією фрезера. Значить, він працюватиме у двох варіантах, як на столі, так і у ручному режимі. Для цього знадобиться якісний електроінструмент.

Існує два різновиди ручного фрезера:

- занурювальний;

- торцювальний.

Їхні назви говорять про їхній функціонал. Оскільки торцювальний фрезер вузькоспеціалізований, його подальший розгляд не буде цікавим для читача.

За потужністю електричний інструмент класифікується на:

- малої потужності – від 500 до 1100 Ватт;

- середньої потужності – від 1200 до 1800 Ватт;

- великої потужності – від 1900 до 2500 Ватт.

Професіонали радять для обробки невеликих заготовок використовувати фрезери малої потужності, це дозволяє досягти максимальної зручностів роботі. Робити проходи при цьому доведеться кілька підходів, знімаючи невелику товщину, шар за шаром. Однак такі фрезери не піддаються встановленню на спеціальний стіл. Для цих цілей підійдуть фрезери потужністю близько 2000 Ватт.

Також при виборі слід звернути увагу на такі можливості:

- максимальну глибину опускання стійки;

- плавний запуск;

- наявність регулювання обертів обертання шпинделя;

- динамічне гальмо;

- підтримка кількості оборотів під навантаженням.

- систему видалення стружки.

Всі ці параметри визначають якість ручного фрезера, які будуть корисні як у ручному режимі, так і в станковому режимі.

Влаштування фрезерного столу

Будь-який фрезерний стіл складається з таких елементів:

- безпосередньо самого фрезера;

- стільниці;

- паралельного упору;

- системи видалення стружки;

- ящиків для зберігання запасних частин та різних фрез;

- горизонтального притиску.

Залежно від функціональних завдань фрезерного столу, його можна виготовити у таких випадках:

- приставна стільниця із фрезером;

- стаціонарна стільниця;

- стаціонарна стільниця з паралельним упором;

- стаціонарна стільниця з паралельним упором, з ліфтом вертикального фрезера, поперечна подача фрези.

Матеріали

Як зробити стіл для фрезера? Що повинен мати у своєму арсеналі людина, яка зважилася на цю справу? Спочатку нам знадобиться креслення столу для ручного фрезера. Знайти його нескладно. Тому зробити стіл для ручного фрезера цілком реально. Також є безліч докладних майстер-класів та відео місцевих умільців, які хвалиться своїми витворами. Зустрічаються моделі, які настільки багатофункціональні, що поєднують у собі, крім фрезерного, ще й свердлильний, шліфувальний та відрізний столи.

Матеріал для виготовлення підходить практично будь-хто. В основному використовують листи ДСП, ламінованої фанери або звичайну фанеру завтовшки не менше 8 міліметрів. Також знадобляться шурупи по дереву з потайною головкою, алюмінієві куточки (меблеві), клей ПВА.

Складання

Розглянемо, як збирається найпростіший стіл для фрезера своїми руками. Виготовимо його з ламінованої фанери. Розмір стільниці приймемо 400 міліметрів завширшки і 400 міліметрів завдовжки. Для стільниці чудово підійде дошка, що ламінує. Вона має ряд переваг у порівнянні з фанерою:

- зносостійка поверхня;

- низька вартість;

- швидка заміна.

Проте стіл для ручного фрезера ми вирішили виготовити із ламінованої фанери. Акуратно її обрізаємо за наміченими розмірами. Ніжки будуть виготовлені із того ж матеріалу. Відступає від країв по 20-30 сантиметрів і скріплюємо ніжки зі стільницею, місця стику попередньо промазуємо клеєм і робимо два-три отвори для затягування шурупів.

У стільниці виготовляємо такі технологічні отвори:

- велике кругле для виходу цанги із фрезою;

- паралельний паз для кріплення напрямної;

- можна зробити невеликий паз для кріплення лінійки.

Паралельний упор можна зробити з тих же матеріалів, що і стільницю. Упор складається з двох частин, межа розділу проходить по центру встановленої фрези. Рухатися вони мають незалежно один від одного. Для збільшення можливостей фрезерування бажано, щоб паралельний упор мав два ступені свободи. Тобто міг нахилятися щодо стільниці і повертатися паралельно їй. Це дозволить робити вироби складно форми.

Крім іншого, зі зворотного боку паралельного упору проводиться виїмка з чохлом квадратної форми, в один кінець вставляється патрубок пилососа. Як правило, систему видалення стружки роблять із двох сторін, одну зверху за упором, другу безпосередньо біля цанг фрезера.

Це найпростіший стіл для фрезера своїми руками. Надалі можна доопрацювати та встановити ліфт для зручного регулювання вильоту по висоті та горизонталі фрези.

Додаткові пристрої

Оскільки ручний фрезер, встановлений у столі, є електричним інструментом, то для безпеки можна вмонтувати зовнішній вимикач. Це дозволить зручно та безпечно вмикати та вимикати апарат, коли це буде необхідно. Тут можна встановити додаткові розетки для підключення переносної лампи або ручного дриля.

При достатньому місці виготовляють фрезерні столи розмірами 1500 на 1500 міліметрів і висотою півтора метри. Виходять повноцінні верстати. При цьому в них робляться висувні полиці, в яких зручно зберігати різні фрези та ключ для зміни шпинделя. Великий стіл дозволяє обробляти великі листи фанери або іншого матеріалу, що так часто використовується при виготовленні меблів або дверей. Такий стіл підвищує точність оброблюваних деталей і зменшує відсоток шлюбу під час виготовлення.

Безпека

Варто пам'ятати, що столи для фрезерів дерева є джерелами підвищеної небезпеки. Частота обертання фрези сягає 25000 оборотів на хвилину. Будь-який незручний рух призведе до непоправних наслідків. Руки слід тримати на максимально безпечній відстані від головки, що крутиться, фрезу міняти на зупиненому і знеструмленому апараті.

При роботі потрібно надягати спеціальні окуляри, які захистять очі від попадання дрібної стружки. Рівень шуму при роботі досить високий, слід подбати про відповідні запобіжні заходи. Не підпускайте дітей до фрезера.

Професійні столяри відносяться до свого фрезерного столу з великою повагою. І невипадково. Адже зручний і правильно влаштований верстат - запорука високої продуктивності та підвищення ефективності робочого процесу. У продажі можна знайти моделі столів на будь-який смак, але найчастіше їхня вартість настільки велика, що дозволити собі таку покупку може далеко не кожен умілець.

Однак кожному під силу виготовити відповідний фрезерний стіл самостійно, підлаштувавши його під свої особисті потреби та звички. І не обов'язково купувати дорогі фірмові вироби або китайські аналоги. Попрацювавши небагато, ви не тільки значно заощадите, але головне - у результаті ви отримаєте свій власний стіл, працюючи за яким, зможете швидше і набагато якісніше виготовляти саме ті столярні вироби, які вам потрібні.

Виробник не може передбачити потреби кожного потенційного покупця та закладає у свої вироби базові можливості. Багато хто з них може просто ніколи не знадобитися, а деяких, потрібних саме вам, може не опинитися в конструкції столу.

Для самостійного виготовлення фрезерного столу не потрібно нічого надприродного та надто дорогого. Все, що потрібно - електромотор, напрямна конструкція та сам стіл, стійка станина, на якій буде закріплене обладнання та додаткові пристрої. І, звичайно, своє власне креслення фрезерного столу.

Навіщо потрібен фрезерний верстат і яке його призначення

Принцип роботи з ручним фрезерним інструментом полягає в тому, що фрезер пересувається поверхнею надійно закріпленої заготовки, яку потрібно певним чином обробити. Проблема в тому, що часто буває не зовсім зручно. Тому вдаються до хитрощів: кріплять сам фрезер, а переміщують деталь. Отримувана конструкція і називається "фрезерний стіл".

За допомогою фрезерних столів можна без особливих зусиль виконувати фігурні отвори, прорізати пази, надійно з'єднувати деталі, наприклад, стінки ящиків та інше, виконувати профіль кромок та багато інших операцій, які доступні тільки в спеціалізованих столярних майстернях, де є фрезерні верстати.

Використовуючи фрезерні столи для ручного фрезера, ви отримуєте можливість обробляти не лише дерев'яні вироби, але й ДСП, пластмасу, МДФ, виконувати з'єднання на шипах та шпунтах, робити пази та шліци, знімати фаски та декорувати профілі.

Крім того, фрезерні столи можуть бути використані як деревообробні верстати. Для цього в стійці дриля або на верстаті закріплюється інструмент - і верстат готовий. Тому багато фірм почали випускати фрезерні столи в широкому асортименті з масою додаткових аксесуарів до них. Проте грамотно виготовлений своїми руками стіл для фрезера нічим не поступається фірмовим, а часом навіть перевершує їх.

Як влаштовані фрезерні столи

Для роботи з ручним фрезером на столі можна використовувати звичайний верстак або зробити спеціальний стіл. Відрізняє такий стіл жорстка конструкція із хорошою стійкістю. Це необхідно з огляду на сильні вібрації, що викликаються працюючим фрезером. Оскільки інструмент кріпиться знизу, то під стільницею не повинно бути нічого, що заважає роботі. Тільки сам фрезер для фрезерного столу і при необхідності - пристрій ліфта, що забезпечує точне та плавне регулювання підйому фрези.

Фрезер кріпиться за допомогою монтажної пластини. Матеріал для неї має бути якісним та міцним. Найкраще використовувати текстоліт, метал або фанеру. На кріплення пластикової накладки на підошві фрезера зазвичай є різьбові з'єднання, які можна використовувати для кріплення фрезера до стільниці фрезерного столу. На поверхні майбутнього столу слід вибрати паз під монтажну пластину таким чином, щоб підошва фрезера виявилася урівень. Кріпити пластину потрібно саморізами з потайними головками, щоб вони не заважали в майбутньому руху заготовок, що обробляються.

Сам фрезер кріплять до столу також за допомогою гвинтів із потайними головками, приєднуючи його до монтажної пластини. Якщо в підошві інструменту такі отвори відсутні, їх потрібно просвердлити самостійно. Як альтернатива можливе використання притискних пристроїв, якщо немає бажання свердлити підошву фрезера.

На фрезерному столі обов'язково слід встановити кнопку увімкнення та вимкнення фрезера. Вкрай бажано також облаштувати стіл аварійною кнопкою-грибком для безпеки людини, що працює за ним. Щоб кріплення оброблюваних деталей було надійним, влаштовують притискні пристрої. Зручно використовувати фрезерний поворотний стіл. Для вимірювання зазвичай поверхню столу вбудовують лінійку.

Типи фрезерних столів

Приступаючи до виготовлення фрезерного столу слід передусім визначитися з місцем для нього у вашій майстерні. Це залежить від того, які функції ви плануєте використати. Це може бути бічне розширення пиляльного верстата, тобто агрегатний стіл.

Якщо ви плануєте лише рідко працювати на фрезерному столі і використовувати його за межами майстерні, робіть портативний стіл. Його завжди можна буде прибрати чи повісити на стіну, заощадивши цим місце.

Якщо в майстерні місця достатньо, то максимально зручним буде стаціононарний стіл. фрезерного верстата. Його можна оснастити колесами та пересувати у міру необхідності.

Як портативний, і стаціонарний стіл можна прибирати тимчасово, але у своїй тримати їх постійно готовими до виконання певних операцій. Для цього їх наперед налаштовують.

Проста конструкція столу

За бажання пристрою простої конструкції можна зробити її невеликою висоти, закріпивши потім на звичайному столі. Для цього візьміть лист ДСП та просту дошку, яку слід закріпити на аркуші як напрямну. Дошка повинна бути невеликою товщиною та кріпитися на болтах.

Після цього необхідно зробити отвір для фрези. У простому виконанні на цьому можна закінчити - отримана конструкція дозволить виконувати нескладні фрезерні операції. Однак, якщо ви хочете виготовити фрезерний стіл для більш ґрунтовної роботи, то доведеться витратити ще трохи часу та сил.

Виготовлення станини

Для будь-якого фрезерного верстата станина є його каркасом, який зверху кріпиться стільниця. Основу можна виконати з будь-якого матеріалу, головне, щоб воно вийшло міцним та стійким. Розмір станини вибирається індивідуально, виходячи із габаритів деталей, які планується обробляти на верстаті.

При виготовленні верстата бажано виконати його нижню частину таким чином, щоб людина, що стоїть перед ним, не впиралася ногами в каркас. Для цього найнижчу частину станини поглиблюють (як у звичайних меблів) приблизно на 10-20 сантиметрів.

Якщо ви плануєте обробляти дверні накладки, то буде доречним виготовлення столу заввишки 85-90 см, глибиною 50-55 см і шириною 150 см.

Для зручності при роботі стоячи висота столу приймається близько 85-90 см. При цьому бажано використовувати в конструкції столу регульовані опори, які дозволяють вирівняти фрезерні столи для ручного фрезера за наявності нерівностей підлоги або при необхідності змінити висоту.

Стільниця для саморобного столу

Оскільки заготовки добре ковзають по пластику, вдалим варіантом буде використання стільниці для фрезерного столу. кухонної панеліз ДСП товщиною 26-26 см. Її глибина 60 см також буде зручною при експлуатації, а сам матеріал ДСП чудово погасить вібрації, що виробляються фрезером у процесі роботи.

У крайньому випадку, виготовляючи столи фрезерних верстатів, можна використовувати плити ЛДСП або МДФ завтовшки від 1,6 см.

Монтажна пластина

Так як кухонна стільниця має досить велику товщину, для збереження амплітуди вильоту фрези кріплення фрезера до столу слід проводити за допомогою монтажної пластини. При своїй невеликій товщині вона відрізняється високою міцністю та надійно утримає інструмент без втрати робочого ходу фрези.

Застосовуючи монтажну пластину з текстоліту (склотекстоліту), слід вирізати прямокутну заготовку 5-8 мм завтовшки та сторонами від 15 до 30 см. У центрі пластини вирізати отвір, що відповідає отвору в підошві фрезерного інструменту. Пластина кріпиться до поверхні столу, вже на неї встановлюється фрезер.

Збираємо стіл для фрезера

Після того, як станина буде виготовлена, до неї тимчасово кріпиться стільниця. На попередньо підготовлене місце встановлюють монтажну пластину і обводять її контур олівцем. Потім за допомогою ручного фрезера з фрезою діаметром 5-9 мм у стільниці слід вибрати посадкове місце для неї. Пластина повинна лягти в нього врівень і без перекосів.

Кути посадкового місця необхідно заокруглити напилком. Таку ж операцію потрібно провести і з монтажною пластиною - обробити її кути таким самим радіусом, як і в посадковому місці.

Після цього слід зробити наскрізне фрезерування стільниці за контурами підошви фрезера. При цьому не потрібно особливої точності, проте напевно ще потрібно вибрати додатково матеріал знизу стільниці для пиловловлювача і якихось інших додаткових пристроїв.

Залишилося поєднати всі деталі разом. Завівши фрезер знизу, закріплюємо його на монтажній пластині, потім кріпимо пластину до стільниці. Прикручуємо стільницю до станини вже остаточно.

Влаштовуємо верхній притиск

Як додатковий захід безпеки і для зручності фрезерний стіл оснащують верхнім притиском - пристроєм на основі ролика, виготовленим за кресленнями. При роботі з дверними накладками це особливо актуально, як і при виробленні габаритних деталей. Конструкція верхнього притиску проста.

Відповідних розмірів кульковий підшипник та виконає завдання ролика. Підшипник потрібно жорстко зафіксувати на певній відстані від стільниці, щоб він забезпечував надійний притиск оброблюваної деталі зверху.

Привід фрезерного верстата

Якщо ваш вибір зупинився на виготовленні простого верстата, зверніть увагу на електромотор для нього. Потужність – основний фактор вибору. Якщо вибірка дерева планується неглибока, потужності в 500 Вт вам цілком вистачить. Щоб верстат постійно не зупинявся і виправдав ваші надії, вибирайте двигун з потужністю від 1100 Вт. Такий привід дозволить не тільки спокійно обробляти будь-яку деревину, але й використовувати фрези.

Саморобний фрезерний стіл можна вдосконалювати до нескінченності, залежно від ваших вимог та бажань. Але найголовніше при цьому - не забувати про безпеку та обов'язково оснастити свій верстат засобами її забезпечення.

Професійне оброблення та виготовлення дерев'яних деталей можливе лише з використанням фрезерного верстата. Повноцінно використовувати цей інструмент можна у спеціальній установці. Таким є фрезерний стіл. Ця установка рідко зустрічається, а ті варіанти, які представлені у продажу, є досить дорогими. Немає сенсу витрачати великі гроші на покупку цієї конструкції, тому що виготовити її можна своїми руками.

Фрезерний стіл: призначення, типи

Зручність використання фрезера, розміщеного в столі, полягає в оптимізації та безпеці роботи з деревиною, а також швидкості виготовлення деталей. Принцип дії цієї установки досить простий, тому що не фрезер переміщається по оброблюваної поверхні, а деталь рухається щодо нього. Фрезер, закріплений у столі, дає більш широкі можливості обробки деталей. В результаті заготівлі виробів виходять як у професійних меблевих майстернях, які мають відповідне обладнання. Перш ніж виготовляти фрезерний стіл, потрібно визначитися із зовнішнім виглядом та розміром. Потрібно врахувати можливість модернізації столу. Важливо, щоб стіл був надійним та стійким у використанні. Наявність ящиків створить додатковий комфорт у роботі

Компактна саморобна конструкціязамінить промисловий верстат

Існують три основні типи фрезерних столів:

- Стаціонарний - спеціалізована конструкція, як правило, громіздка та непереміщувана.

- Портативний – має компактні габарити та відносно невелику вагу. Такий стіл легко перенести.

- Агрегатний – конструкція передбачає розширення поверхні пиляльного столу.

Схема конструкції

Для самостійного виготовлення стільниці зазвичай використовують МДФ-плити, що обклеєні різними пластиковими покриттями, товсту фанеру або дошки. Ці матеріали легкі в обробці, мають невелику вагу та довговічні.

Дерев'яна конструкція легка в обробці та використанні

Деякі фахівці вважають, що металева стільниця найбільш міцна і довговічна. Вони мають рацію, але такий стіл з електроприладом стане відмінним провідником, що небезпечно. Також метал схильний до корозії, тому його необхідно пофарбувати.

Кришки фрезерних столів мають бути гладкими. Часто їх виготовляють із пластику або металу. Ці столи мають ідеально рівну поверхню, яка несприйнятлива до вологи. Фенольні пластики добре піддаються обробці. Це дуже зручно при виготовленні пазів для алюмінієвого профілю або під час висвердлювання отворів для кріплень поздовжнього упору. Як і МДФ, фанера та дошки, ці матеріали мають прийнятні ціни.

У фірмових стільницях, виготовлених із сталі або алюмінію, вже передбачено отвори під певну модель фрезера. Якщо моделі стільниць з МДФ-плит або пластику, що випускаються, то фірми готують тільки отвори під пластини. Хоча це буває не завжди.

У підошві пластини є отвори, через які фрезер кріпиться гвинтами до її основи. Ці пластини можуть виготовлятися із металу, пластику, полікарбонату або алюмінію. Пластину для фрезера необхідно встановлювати врівень із поверхнею стільниці. Якщо будь-яка частина пластини виступить над поверхнею, деталі, що обробляються, будуть зачіплюватися за неї.

Кришка стола обладнана регулювальними гвинтами або іншими пристроями для вирівнювання пластини. Краще вибирати пластину зі змінними кільцями. Це необхідно, щоб підбирати отвори кілець за розміром діаметра фрези. Цим полегшується видалення стружки та іншого сміття з робочої поверхні фрезерного столу.

Створюють зручність при підборі діаметра фрези

Під час виконання фрезерних операцій часто необхідний поздовжній упор, який спрямовує заготовку під потрібним кутом. Щоб робота виконувалася точно, він повинен бути рівним по всій довжині, розташований строго перпендикулярно поверхні столу і легко переналаштовуватися для різних процесів. Лицьові частини упору можна робити як суцільними, і у вигляді кількох накладок. Щоб накопичувалася стружка та сміття, бічний упор обладнають патрубком. До нього підключається шланг пилососа.

Лицьові частини упору у вигляді кількох закріплюваних накладок

Фрезерний стіл можна модернізувати станиною, в яку буде закріплено болгарку. Докладніше про самостійному виготовленніцієї конструкції ви можете прочитати.

Необхідні інструменти та матеріали

- Клей столярний.

- Болти із гайками.

- Шурупи.

- МДФ-плита та лист березової фанери

- Електролобзик.

- Гайкові ключі.

- Наждачний папір.

- Лінійка.

- Олівець

Креслення та розрахунок

Для виготовлення столу під фрезер можна використовувати окрему поверхню, що закріплена у дерев'яних опорах або між двома тумбами. Найбільш простим способомстворення стільниці, опорної частини та деталей для фрезерного столу буде використання МДФ-плити або березової фанери завтовшки від 16 до 25 мм. Якщо плита покрита пластиком, то в процесі роботи буде менший опір. Ламінована з двох боків плита не покоробиться під час експлуатації. У нашому випадку при виготовленні фрезерного столу використовувалися:

- 1 МДФ-панель розміром 19х1000х1800 мм.

- 1 фанерний лист, розміром 19х1000х1650 мм.

- 1 пластина розміром 4х30х30 мм.

- Напрямні з алюмінію – 2,3 м.

- Колісна опора з гальмом – 4 шт.

Фотогалерея: Схеми фрезерного столу

Покрокова інструкція

Конструкція верхньої частини столу складатиметься з дерев'яних деталей, які випиляні з цільної 19-міліметрової МДФ-плити. Як заміну цього матеріалу можна використовувати березову фанеру.

- Розпиляти листовий матеріал на фрагменти відповідно до вказаних розмірів.

1 – робоча поверхня; 2 – основа упору; 3 – його стінка упору; 4 – косинка (4 шт., розміри для 19-міліметрової фанери); 5 – царга (2 шт.); 6 – бічна планка; 7 – планка сполучна (4 шт.)

Перед розпилюванням на деталі необхідно перевірити товщину МДФ-плити, так як часто вона може не збігатися із зазначеними параметрами або бути бракованою.

- З підошви фрезера необхідно вилучити пластикову накладку. Надалі вона послужить як шаблон для розмітки фрез на поверхні стільниці.

Пластикова накладка стане шаблоном при розмітці

- На найбільшій випиляній деталі № 1, розміром 90х70 см, зробити розмітку під фрезу. Для цього необхідно на відстані 235 мм від краю посередині провести лінію, поставивши мітку. Потім покласти накладку таким чином, щоб регулювальні механізми фрезера були ближчими до краю столу. Розташувавши рівно накладку, намітити місця для просвердлювання отворів, які будуть закріплені гвинтами.

Кріпильні отвори повинні збігатися з накладкою

- Виміряти діаметр накладки та відстань від зовнішнього краю до зрізу підошви, як показано на зображенні.

Визначення її діаметра

- Від середини зрізаної частини підошви перпендикулярно провести лінію до центру, де: S = D/2-(D-H).

Виміри проводяться від зрізу підошви накладки

- За допомогою отворів підошви накладки зробити розмітку майбутніх отворів для монтажних гвинтів.

Використання накладки як шаблон

- У деталях №2 та 3 просвердлити отвори для кріплень та фрези. На підставі та передній частині упору зробити розмітку для напівкруглих вирізів, як показано на зображенні. Використовуючи електролобзик, випиліть напівкруглі вирізи. Відшліфувати поверхню.

На схемі напівкруглі вирізи не зроблено

- До нижньої сторони стільниці закріпити чотири планки (деталі №7) за допомогою шурупів.

Як клею використовувати столярний або епоксидний

- Склеїти інші заготовки та закріпити їх шурупами. Знизу стільниці встановити фрезер.

1 – бічна планка для фіксації струбцинами на козлах; 2 – царга; 3 - роззенковані напрямні отвори; 4 – передня стінка упору; 5 - саморіз із потайною головкою 4,5 х42; 6 – косинка; 7 - основа упору

- Тепер потрібно виготовити опорну конструкцію столу. У нашому випадку його висота буде 820 мм. Для цього використовувався лист березової фанери 19х1000х1650 мм.

1 – зовнішня бічна стійка; 2 – внутрішня стійка; 3 – задня стійка; 4 - основа

- Розпиляти фанеру на деталі відповідно до розмірів.

- Зібрати конструкцію столу, закріпивши його деталі саморізами, шурупами, клеєм. В результаті вийшов каркас із вільним простором у тумбах, які зручно використовувати для зберігання інструментів та витратних матеріалів.

1 – бічна стійка; 2 – опора на колесах; 3 – дно конструкції; 4 – внутрішня панель; 5 - задня стійка

- Потім необхідно виготовити монтажну пластину, яка сприятиме більшому вильоту фрези за рахунок прикріпленого до неї інструменту. Для виготовлення пластини потрібний дюралюміній, гетинакс або полікарбонат товщиною від 4 до 6 мм. Вирізати із зазначеного матеріалу квадрат, сторони якого дорівнюють 300 мм. На нього приклеїти підошву фрезера (за допомогою двостороннього скотчу). У цьому випадку накладка буде як шаблон. Крізь отвори накладки просвердлити пластину. Після цього зняти накладку та зробити великим свердлом заглиблення під капелюшки у пластині.

Дозволяє фрезі максимально обробляти деталі

- Як показано на зображенні, необхідно помістити пластину та обвести її контур. На стільниці накреслити і випиляти виріз, краї якого обробити наждачним папером.

Заздалегідь висвердлений отвір полегшить процес

- На місці кріплення фрези просвердлити отвори та розширити їх зі зворотного боку стільниці свердлом на 11 мм. Укласти монтажну пластину на підготовлений отвір у стільниці, поєднавши їх для кріплення болтами. Прикріпити деталь до підошви фрезера. Вставити інструмент у стільницю та закріпити на гвинти.

Отвори стільниці та пластини повинні збігатися

- Для зручності роботи на верстаті необхідно доопрацювати бічний упор та обладнати його поворотним. Це допоможе надалі обробляти кінці вузьких деталей. Для цього потрібно в поверхню плити врізати напрямні із Т-подібного профілю.

Поворотний та бічний упор зроблять процес зручним

- Встановити напрямний профіль у передній планці упору для кріплення притисків, накладок та захисних пристроїв.

- Для підключення пилососа до верстата необхідно виготовити патрубок для видалення пилу. Для цього з фанери необхідно вирізати деталь розміром 140х178 мм. У центрі деталі робимо круглий отвір для кріплення перехідного штуцера для пилососу.

Деталь виготовляється з фанери

- Для упору додати запобіжний щит із фанери та оргскла.

Для зручності використані гайки-баранчики

- Для фрезерування дрібних фрагментів виготовити притискачі та фіксатори. Для цього з фанери вирізаємо деталі відповідно до розмірів на зображенні. При виготовленні притиску-гребінки краще використовувати деревину клена. Для випилювання деталі необхідно вибирати ділянку з прямолінійним напрямом волокон дерева. Щілини гребенів краще виконати циркулярною пилкою на верстаті.

Дозволяють фіксувати деталі при обробці дрібних фрагментів

- Зафіксувати напрямну притисками. Відшліфувати всі поверхні столу, особливо у місцях, де проводитимуться фрезерні роботи. Прочистити всі дерев'яні елементи від пилу та покрити олією.

Техніка безпеки

При роботі на фрезерному верстаті можливі нещасні випадки та отримання травм від зіткнення з механізмами, що обертаються, фрези і відлітають від неї частинок оброблюваних деталей. Перед запуском фрезер потрібно прибрати з поверхні стільниці весь інструмент, очистити поверхню від сміття і дрібних частинок. Також можна обладнати фрезерний стіл захисним екраном, який перешкоджатиме розльоту частинок.

Під час роботи за столом неприпустиме чищення та змащування деталей, зняття захисного екрану та вимірювання оброблюваних деталей. Для уникнення попадання в очі частинок, що вилітають, необхідно користуватися захисними окулярами. Особливо це актуально при швидкісному фрезеруванні або обробці бронзових елементів, чавунних або силумінових.

Врізати фрезу в деталь потрібно поступово. Механічна подача повинна бути включена до контакту деталі зі свердлом фрези. Під час обертання фрезерного механізму неприпустимим є близьке розташування рук у зоні обертання інструменту. Перед встановленням свердлів необхідно переконатися в їх надійності та міцності, а також цілісності та правильності заточування. Свердла не повинні містити відколи металу та тріщини. У разі виявлення таких дефектів необхідна їх заміна.

Відео: Виготовлення фрезерного столу своїми руками

Завдяки відносно недорогим матеріаламі вашому вмінню можна побудувати компактну конструкціюфрезерний стіл. Це дозволить у домашніх умовах виготовляти деталі з високоточними вирізами та якісною обробкою.

Фрезерний стіл значно підвищує продуктивність праці та ефективність роботи з ручним фрезером. Купити серійну модель такого столу для свого домашнього фрезерного верстата часто невигідно. Набагато економніше зробити стіл своїми руками. Це не займе багато часу і вимагатиме дуже незначних фінансових витрат. Впоратися з таким завданням за бажання може будь-який домашній майстер.

Питання про те, як виготовити фрезерний стілсвоїми руками, задаються багато домашніх майстрів. Це зрозуміло: обладнання, на якому фрезер зафіксований нерухомо, а заготовка рухається спеціально обладнаним для цього робочим столом, у багатьох випадках набагато зручніше у використанні. Найчастіше при роботі з ручним фрезером заготівлю закріплюють на звичайному столі, а всі маніпуляції проводять самим інструментом, що не дозволяє дотриматися точності обробки.

Використовуючи стіл для ручного фрезера при обробці виробів з деревини, можна досягти результатів, які дозволяють отримати професійні фрезерні верстати. За допомогою такого нескладного пристосування якісно виконують цілий перелік технологічних операцій: вирізування фігурних отворів та пророблення різних прорізів та пазів у заготівлі, виготовлення сполучних елементів, обробка та профільування кромок.

З пристроєм фрезерного столу заводського виробництва можна ознайомитись на відео нижче. Ми постараємося зробити не гірше, а в чомусь навіть краще і, що дуже важливо, дешевше.

Фрезерний стіл дасть вам можливість виконувати обробку не тільки дерев'яних заготовок, але й виробів, які виконані з ДСП, МДФ, пластику та ін. знімати фаски та створювати декоративні профілі.

Фрезерний стіл, виготовлення якого не вимагатиме великих фінансових витрат, дозволить вам оснастити свою домашню майстерню справжнім деревообробним верстатом. Не випадково багато виробничих компаній зайнялися виготовленням саме фрезерних столів та аксесуарів до них, але за такий пристрій доведеться віддати пристойну суму грошей. Саморобний стіл, якщо його зробити відповідно до креслень, які ми розберемо в даній статті, за своєю функціональністю нічим не поступається моделям, випущеним у виробничих умовах, а обійдеться значно дешевше.

Креслення фрезерного столу: варіант №1

Креслення фрезерного столу з детальним розбором конструкції основних вузлів та їх розмірами.

Розміри деталей Стіл у розрізі Двошарова кришка столу Виріз у першому шарі столу Розмітка вирізу другого шару столу Склеювання обох шарів Випилювання вирізу за розміткою другого шару Креслення паралельного упору Торцева пластина упору Патрубок пиловідводу

Конструкція фрезерного столу

За бажання можна зробити фрезерний стіл зі звичайного верстата, але краще виготовити спеціальну конструкцію. Пояснюється це тим, що верстат з фрезою створює під час роботи сильну вібрацію, тому стіл для нього має відрізнятися високою стійкістю та надійністю. Слід також враховувати і те, що саме фрезерний пристрій кріпиться до нижньої частини стільниці, тому під нею має бути достатньо вільного місця.

Для кріплення фрезера до стільниці використовується монтажна пластина, яка повинна мати високу міцність і жорсткість. Використовувати для виготовлення такої пластини можна металевий лист, текстоліт чи міцну фанеру. На підошвах більшості моделей фрезерів вже є різьбові отвори, вони потрібні для з'єднання такого пристрою зі стільницею і монтажною пластиною. Якщо таких отворів немає, можна просвердлити їх самостійно та нарізати в них різьблення або використовувати спеціальні притискачі.

Монтажна пластина повинна розташовуватися на одному рівні зі стільницею, для цього в останній робиться вибірка відповідних розмірів. У пластині необхідно просвердлити кілька отворів, одні з яких необхідні для її з'єднання зі стільницею за допомогою шурупів, а інші – для її кріплення до підошви фрезера. Гвинти та саморізи, які ви використовуватимете, повинні бути обов'язково з потайною головкою.

Щоб зробити включення свого саморобного фрезерного верстатазручнішим, на стільниці можна розташувати звичайну кнопку, а також кнопку-грибок, яка зробить ваш пристрій ще й безпечнішим у роботі. Для підвищення зручності домашнього верстата можна закріпити на поверхні столу довгу металеву лінійку.

Перш ніж починати конструювати фрезерний стілДля своєї майстерні необхідно визначити місце, де він буде розташовуватися, а також вирішити, який тип фрезерного обладнання ви хочете виготовити. Так, можна зробити верстат агрегатного типу (стіл розташовуватиметься з бічної частини пиляльного обладнання, служить його розширенням), компактний настільний верстат, стаціонарне обладнання, що стоїть окремо.

Зупинити свій вибір на компактному настільному обладнанні для роботи по дереву та іншим матеріалам можна в тому випадку, якщо ви звертаєтеся до нього нерегулярно або часто використовуєте його поза своєю майстернею. Така установка займає зовсім небагато місця, а за бажання її можна повісити на стіну.

Якщо площа вашої майстерні дозволяє, краще зробити стаціонарний фрезерний верстат, на якому працювати набагато зручніше, ніж на настільному обладнанні. Щоб зробити такий пристрій мобільнішим, його можна поставити на колеса, за допомогою яких ви зможете легко змінювати його розташування.

Простий саморобний фрезерний стіл. Є питання до загальної міцності, зате дешево і сердито.

Найпростіший фрезерний стіл можна зробити дуже швидко. Для виготовлення конструкції, що легко розташовується і на звичайному робочому столі, вам знадобиться лист ДСП, на якому закріплюється напрямний елемент. Як така напрямна (і одночасно упор) підійде звичайна дошка невеликої товщини, яка кріпиться до стільниці за допомогою болтових з'єднань. При необхідності паралельно можна прикріпити другу таку дошку, яка буде обмежувальним упором.

У листі з ДСП потрібно зробити отвір для розміщення фрезера, який фіксуватиметься на стільниці за допомогою двох струбцин. Після цього ваш компактний фрезерний стіл з напрямною можна вважати готовим.

Виготовлення станини та стільниці

Станина саморобної фрезерної установки повинна мати високу стійкість і надійність, тому що саме на неї будуть припадати основні навантаження. Конструктивно вона є каркасом з опорами, на якому фіксується стільниця. Як матеріал для виготовлення каркасу станини можна використовувати металеві профілі, що з'єднуються зварюванням, ДСП, МДФ, дерево. Бажано спочатку підготувати найпростіше креслення. На ньому необхідно позначити всі елементи конструкції та їх розміри, що залежать від габаритів деталей, які планується обробляти на фрезерному устаткуванні.

Нижню частину станини з боку передньої частини необхідно поглибити на 100-200 мм, щоб ногам оператора фрезерного верстата нічого не заважало. Якщо ви збираєтеся обробляти на своєму саморобному верстаті накладки для дверей та торці фасадів для них, то розміри станини можуть бути такими: 900х500х1500 (висота, глибина, ширина).

Однією із значущих характеристик станини для саморобного фрезерного верстата є її висота, від якої залежить зручність роботи на такому обладнанні. За вимогами ергономіки найбільш підходяща висота обладнання, за яким працюють стоячи, - 850-900 мм. Нижні частини опор станини бажано зробити регульованими. Це дасть можливість не тільки компенсувати нерівності підлоги, а й у разі потреби змінювати висоту фрезерного столу.

Зробити недорогу, але дуже надійну робочу поверхнюдля саморобного фрезерного пристрою можна зі стільниці старого кухонного столу. Такі стільниці, як правило, виготовлені з листа ДСП товщиною 26 або 36 мм, покритого зносостійким пластиком. Їх поверхня забезпечує гарне ковзання заготовки, а основа з ДСП відмінно гасить обладнання, що виникають при роботі, вібрації. Якщо робити робочий стіл для верстата своїми руками, то для цього підійдуть плити з МДФ і ДСП (ЛДСП) товщиною від 16 мм.

Креслення фрезерного столу: варіант №2

Детальні креслення фрезерного столу з додатковими ящиками, що висуваються, який можна зробити з бруса і фанери (або МДФ). Список деталей з розмірами та рекомендованим матеріалом виготовлення представлений у таблиці.

Таблиця деталей столу та їх розмірів Каркас Верхній кут каркаса Нижній кут каркаса Напрямна для ковзання ящиків Схема розташування напрямних Стільниця Креслення упору Великий висувний ящик Маленький висувний ящик Передня частина малої ящика Бічні панелі столу

Як зробити монтажну пластину

Оскільки стільниця саморобного фрезерного верстата має досить велику товщину, то монтажна пластина для кріплення фрезера повинна мати мінімальну товщину. Це дозволить максимально задіяти виліт ріжучого інструменту. Зрозуміло, що така пластина при мінімальної товщиниповинна відрізнятися високою міцністю та жорсткістю.

Пластину можна зробити з металу або з матеріалу, який не поступається йому за своєю міцністю - текстоліту. Товщина аркуша текстоліту має бути в межах 4–8 мм. За попередньо підготовленим кресленням з такого листа вирізається прямокутна деталь, у центрі якої робиться отвір. Розміри останнього відповідає діаметру отвору підошві фрезера.

З'єднання пластини з підошвою фрезера і самим столом, як вже було сказано вище, забезпечується за рахунок отворів, виконаних в ній, і різьбових отворів у відповідь в підошві фрезера. Отвори для фіксації пластини до поверхні столу робляться по чотирьох її кутах.

Розміри та розташування отворів для з'єднання пластини з фрезером повинні повністю відповідати отворам, розташованим на підошві інструменту. Щоб не помилитись при виготовленні пластини, необхідно попередньо підготувати її креслення, на якому треба вказати габаритні розміри цієї деталі, діаметри та розташування на ній всіх отворів. За бажання можна зафіксувати її на поверхні столу, використовуючи скоби-притиски.

Відео з детальною розповіддю про будівництво фрезерного столу, функціонал і зручність якого дуже високі, але й складність виготовлення також дуже серйозна. Для більшості майстрів такий стіл буде занадто складним, але, можливо, хтось почерпне корисні ідеїпри створенні власного устаткування.

Складання фрезерного столу

Фрезерний стіл починають збирати з кріплення стільниці на готову станину. Монтажну пластину прикладають до того місця стільниці, де вона по кресленню повинна бути розміщена, обводять її контур олівцем. Необхідно це для того, щоб за позначеним контуром вибрати для пластини заглиблення, для чого використовують ручний фрезер з інструментом діаметром 6-10 мм. Розмір цього поглиблення повинен бути таким, щоб пластина лягла на нього на одному рівні з поверхнею стільниці.

Зробити круглою фрезою заглиблення з прямими кутами не вийде, тому на самій пластині кути теж треба заокруглити за допомогою напилка. Після фіксації у стільниці необхідно зробити в монтажній пластині отвір з розмірами, що відповідають діаметру підошви фрезера. Робиться воно за допомогою прямої фрези, товщина якої має бути більшою, ніж у самої стільниці.

Коли вимоги з обладнання невеликі та зв'язуватися з саморобками немає бажання, можна купити щось подібне до того, що зображено на фото нижче.

Для виконання такої операції вам не знадобиться креслення, оскільки вона не потребує високої точності. З зворотного боку стільниці також необхідно вибрати деяку кількість матеріалу, так як у нижній частині столу треба буде розміщувати кожух пиловловлювача та інші пристрої. Щоб швидко виконати всі описані вище операції, можна орієнтуватися на розміщені в цій статті креслення або фото.

Заключним етапом збирання саморобного фрезерного столу є з'єднання всіх його. конструктивних елементів. Спочатку з нижньої частини стільниці заводиться фрезер, його підошва прикручується до монтажної пластини. Потім сама пластина кріпиться до верхньої поверхні стільниці за допомогою шурупів з потайними головками, які повинні бути повністю втоплені в підготовлені отвори. Тільки після виконання цих операцій сама стільниця надійно закріплюється на станині.

Креслення фрезерного столу: варіант №3

Компактний настільний фрезерний стіл та детальний розбір його створення на фото нижче.

Комп'ютерна модель Зовнішній виглядв зборі Вид ззаду Вид спереду Фреза піднята, стулки розсунуті Фреза опущена, стулки зсунуті Ручний фрезер Шланг від пилососа для відведення пилу та стружки Кріплення фрезера та відведення стружки Регулювання підйому фрези Підйом фрези здійснюється обертанням гвинта фрезера Скло точно підігнане до стільниці Фрезер прикручений з опорного майданчика

Виготовлення верхнього притиску

Щоб зробити саморобний верстатбільш безпечним в експлуатації та забезпечити зручність обробки на ньому габаритних заготовок, можна оснастити таке обладнання верхнім притиском. Для створення цього пристрою, що виготовляється на основі ролика, необхідно підготувати креслення.

Як ролик для притискного пристрою часто використовують кульковий підшипник відповідного розміру. Монтують такий ролик на утримуючому пристрої, що дозволяє зафіксувати його на будь-якій відстані від стільниці. За допомогою цього простого універсального пристроюоброблювана заготовка будь-якої товщини буде надійно зафіксована при переміщенні поверхні робочого столу.

На відео нижче людина показує свій саморобний фрезерний стіл, зібраний ним прямо на балконі власного будинку.

Привід для саморобного фрезерного верстата

Для того, щоб саморобний фрезерний верстат відрізнявся. високою продуктивністюта функціональністю, необхідно оснастити його електроприводом достатньої потужності. Якщо ви плануєте використовувати свій верстат для обробки деталей з дерева з неглибокою вибіркою, для нього буде достатньо електродвигуна з потужністю 500 Вт. Однак обладнання з приводом невисокої потужності часто відключатиметься, що зведе нанівець всю економію від придбання слабкого електродвигуна.

Оптимальним вибором для таких верстатів є електродвигуни, потужність яких починається від 1100 Вт. Такий електродвигун з потужністю, що варіюється в межах 1-2 кВт, дозволить вам використовувати свій саморобний пристрій як справжній фрезерний верстат з обробки виробів з деревини. Крім того, ви можете використовувати на такому верстаті фрези будь-якого типу. Для оснащення приводу верстата можна використовувати електродвигуни, які встановлюються на стаціонарному устаткуванні (наприклад, свердлильних верстатах), а також на ручних інструментів(дрилі, болгарки, ручні фрезери).

Звертати увагу слід не тільки на потужність, але і на спритність електродвигуна. Чим вищий цей показник, тим кращої якостібуде виходити різ. Електродвигуни, як відомо, можуть бути розраховані на живлення від електричної мережі з напругою 220 і 380 В. З підключенням перших жодних проблем не виникне, а ось трифазні асинхронні двигуни доведеться запитувати за допомогою спеціальної схеми «зірка-трикутник». Підключення за такою схемою дозволить використовувати електродвигун на його максимальній потужності та забезпечить йому плавний запуск. А якщо безпосередньо підключити такий електромотор до мережі з напругою 220 В, то ви втратите 30-50% його потужності.

Креслення фрезерного столу: варіант №4

Розбір ще однієї конструкції зробленого власноруч фрезерного столу, доповнений відео від автора.

Стільниця відкинута Ліфт організований за допомогою домкрата Стільниця, вид зверху Рухлива каретка-упор Паралельний упор з баранчиками Короб для підключення пилососа (відведення пилу та стружки) Сталева пластина для кріплення фрезера Кріплення підошви фрезера до пластини Принцип роботи ліфта

Безпека під час роботи на саморобному фрезерному столі

При виготовленні саморобного фрезерного верстата слід забезпечити безпеку роботи на ньому. Насамперед, необхідно оснастити сам робочий інструмент захисним екраном. Як влаштовані такі екрани, ілюструють фото та креслення професійного обладнання. Обов'язковим елементом вашого саморобного обладнання має бути кнопка екстреної зупинки, так званий грибок. Розміщувати її слід у доступному місці, а кнопку запуску треба закріпити в тому місці, де буде виключено її випадкове натискання.

Подбайте про те, щоб зона обробки була добре підсвічена, тому що саме вона є найнебезпечнішим місцем будь-якого обладнання. Якщо в ході роботи вам необхідно часто міняти виліт фрези, варто виготовити ручне або автоматичний пристрійпідйому-опускання інструменту (ліфт). Такий ліфт дозволить вам ефективніше використовувати своє саморобне фрезерне обладнання та зробить роботу на ньому комфортною та безпечною. Різні конструкції таких ліфтів можна знайти в Інтернеті.

За бажання та необхідності можна постійно модернізувати своє саморобне обладнання та перетворити його згодом на повноцінний координатний верстат з поворотним робочим столом.

Речовини та їх фізичні властивості

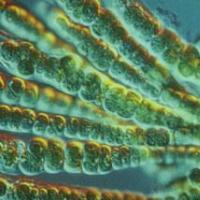

Речовини та їх фізичні властивості Класифікація, будова, харчування та роль бактерій у природі

Класифікація, будова, харчування та роль бактерій у природі Бактерії – найдавніші організми на Землі Бактерії як найдавніша група живих організмів

Бактерії – найдавніші організми на Землі Бактерії як найдавніша група живих організмів Епітети, метафори, уособлення, порівняння: визначення, приклади

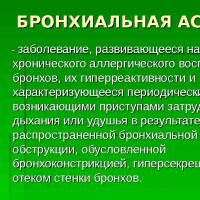

Епітети, метафори, уособлення, порівняння: визначення, приклади Бронхіальна астма Бронхіальна астма

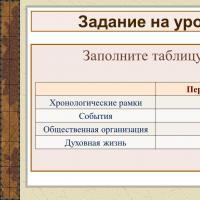

Бронхіальна астма Бронхіальна астма Римська імперія Історія стародавнього світу

Римська імперія Історія стародавнього світу Гнучкі знімні зубні протези: конструкція, особливості та переваги Різновиди м'яких зубних протезів з фото

Гнучкі знімні зубні протези: конструкція, особливості та переваги Різновиди м'яких зубних протезів з фото