Екструдер для трави власноруч. Екструдер для роботи із пластиком своїми руками. Кормоекструдер легко реалізувати дві бізнес ідеї

Гранулятор, виготовлений у домашніх умовах, дозволяє забезпечити себе пелетами з тирси для опалення приватного будинку, якщо ваш котел працює на твердому паливі. Пелети, виготовлені своїми руками, – це не тільки екологічно чисте паливо, а й чудовий спосіб практично безкоштовно забезпечити себе теплом. Можливість створювати пелети у себе вдома, за умови, що поруч знаходиться тартак – відмінний спосіб утилізації відходів при виробництві, і, відповідно, вашої економії на дровах.

Принцип роботи гранулятора

Виготовлення гранул процес, що застосовується на багатьох виробництвах, зокрема для переробки полімерів. У великому виробництві використовується екструдер, що дозволяє створювати полімери, наприклад, труби.

За допомогою такого пристрою виготовлення гранул виходить автоматизованим та досить легким. Однак, у зв'язку з дорожнечею цього апарату, багато хто вважає за краще побудувати його самостійно. Принцип роботи гранулятора, виготовленого власноруч, мало чим відрізняється від заводської версії – спеціальні ролики продавлюють подрібнену сировину через отвори матриці.

Гранулятор складається з наступних елементів:

- Опора та корпус;

- Матриця з конусоподібними отворами;

- Зубчасті ролики чи шнек;

- Бляшані листи;

- Резервуар для сировини;

- Електродвигун;

- Редуктор;

Матрицю, ролики та шнек найзручніше купувати окремо, тому що для їх виготовлення, як правило, потрібні спеціальні верстати та навички поводження з такими. Ці елементи продаються за невисокою ціною. В тому числі можна скористатися дошками оголошень.

Гранулятори для комбікорму своїми руками: етапи збирання

Головне у створенні побутового кормогранулятора – правильно скласти креслення. Коли під рукою є все потрібне, можна приступити до збирання. У створенні цього механізму вам допоможе канал: «Цирюльня кульгавого Йосипа», де ви знайдете чудові порадипо саморобному виготовленнюрізних пристроїв.

Розбиваємо її на наступні етапи:

- Зварюємо основу для гранулятора. Вона має бути достатньо міцною, щоб витримувати всі вібрації апарату. Багато хто прилаштовує до неї колеса для зручності переміщення. А за бажання, можна залишити її нерухомою.

- З куточків можна приварити каркас, який кріпитиме корпус і електродвигун.

- Корпус гранулятора виконується з жерстяних труб або цебер. Корпус поділяється на дві частини. У верхній частині сировина подається на шнек (за принципом м'ясорубки) або плоску матрицю. А у нижній частині розташовуються вже гранули.

- Для виведення гранул у нижній частині корпусу встановлюється жолоб.

- Під корпусом встановлюється редуктор, який можна зняти із заднього моста старої Лади.

- До редуктора кріпиться електродвигун.

Діаметр труби корпусу повинен бути таким, щоб матриця могла вільно обертатися, але зазор між ними був мінімальним.

Існує ще циліндрична матриця, яка нагадує барабан пральної машини, але плоска більш популярна через свою надійність та простоту використання. Щоб не виникала іржа, гранулятор зовні обробляється фарбою металу.

Гранули з тирси: етапи виробництва

Проблемою при виготовленні пелет з тирси в домашніх умовах може стати потреба додатковому обладнанні. Ви можете зібрати відмінний пелетайзер своїми руками, але важливо пам'ятати про додаткові етапи виробництва пелет.

Схема етапів, через які тирса проходить перед гранулюванням:

- Велике дроблення. Тирса і тріски можуть бути великими і сирими, тобто непридатними для виготовлення пелет. Тому першим етапом буде дроблення. На виході розміри деревних відходів не повинні перевищувати 1,25 см у кубі.

- Другий етап – сушіння. Тирса, яка лежала, наприклад, просто неба могла піддаватися впливу води. Але навіть якщо тирса складалася в спеціальних бункерах, рівень вологості для виготовлення пелет не повинен перевищувати 8-13%.

- Наступний етап – дрібне дроблення. Як правило, використовуються дробарки молоткового типу. На виході розміри тирси не перевищують 1,5 мм та 4 мм – для виробничих низькосортних пелет.

- Далі відбувається саме гранульування. Для кращого склеювання тирса зволожують. Для м'яких порід дерева використовують воду, для твердих – гаряча пара. Найкраще склеюються породи з високим вмістом смоли.

- П'ятий етап – пресування тирси. На цьому етапі відбувається саме гранульування.

- Тепер тирсу потрібно остудити, так як після процесу гранулювання, через тиск, їх температура може досягати 80 градусів. За такої температури вони легко кришаться.

- Відсівається тирса, яка не спресувалась, і, для зручності, гранули фасуються.

Враховуючи проходження всіх цих етапів, можна дійти невтішного висновку, що процес виготовлення пелет в домашніх умовах процес досить трудомісткий.

Однак при використанні тирси, яка відповідає стандартам вологості та розмірів, можна використовувати тільки пелетний гранулятор.

Шнековий гранулятор із м'ясорубки: компоненти

Якщо у вашому будинку валяється без діла стара механічна м'ясорубка, то на її основі може вийти чудовий саморобний шнековий гранулятор. На жаль, на переробку твердої сировини вона непридатна, але чудово підійде для переробки трави та сіна.

Щоб створити гранулятор з м'ясорубки, потрібно:

- Механічна м'ясорубка;

- Матриця, виготовлена окремо. Розміри гранул відповідають розмірам матриці;

- Ніж для обрізання гранул;

- Колесо для обертання шнека;

- Ремінь, що з'єднує двигун та колесо, що обертає шнек;

- Два шківи для зменшення/збільшення швидкості обертання шнека;

- Електродвигун.

Колесо, що обертає шнек, не повинно мати зуби, тому що при утрудненні роботи механізму, ремінь повинен пробуксовувати.

Звичайно, гранулятор з м'ясорубки не має достатньої потужності для створення пелет, але цілком підходить для виготовлення гранул з м'яких кормів. М'ясорубка у зв'язці з електродвигуном стане чудовим помічником для переробки трави та сіна у гранули. Це, у свою чергу, дозволить краще зберегти корм, а також ефективніше нагодувати дрібну худобу та птахів.

Що можна гранулювати

Коли гранулятор готовий до роботи, доречно поставити запитання: що можна гранулювати? На великих заводах та утилізуючих станціях давно переробляють у гранули пластик. У домашніх умовах ми далекі від цих експериментів.

За допомогою грануляторів, зроблених своїми руками, можна переробляти на корм та опалення такі матеріали:

- Суміші прикорму для риб;

- Суміш подрібнених круп для худоби;

- Траву;

- Сіно;

- Солому для опалення;

- Тирса і тріски;

- Лушпиння гречки соняшника та рису.

Виготовлення гранул з лушпиння та соломи зернових культур дозволяє сільгосппідприємствам утилізувати відходи та виробляти екологічно чисте паливо. Фермерів привабить ідея пресувати трав'яні гранули для худоби. Можливість утилізації тирси корисна для деревообробних підприємств.

Гранулятор із м'ясорубки своїми руками (відео)

Створення гранулятора в домашніх умовах дозволить заощадити придбання заводської версії апарату. Ви зможете використовувати екологічно чисте паливо для опалення вашого будинку, не витративши нічого, крім електроенергії при створенні гранул з тирси. Оскільки екологічно чисте паливо та корм для худоби є затребуваними на ринку, варто замислитися про відкриття власного виробництва. Якщо ви вели фермерське господарство, гранулятор допоможе прогодувати все поголів'я, а надлишки корму можна складувати або продати.

Простий у пристрої екструдер для кормів дає можливість самостійно виробляти комбікорм для тварин. Цей апарат вважається незамінним помічником як у масштабній сільськогосподарській сфері, так і в невеликому фермерському господарстві з вирощування тварин та птахів. У спеціалізованих магазинах таке обладнання коштує чималих грошей. Для економії агрегат можна зібрати своїми руками, креслення та рекомендації фахівців послужать допоміжним інформатором у цій справі.

Що це таке

Застосовується екструдер для переробки зернових культур у комбікорм, який засвоюється у шлунку у тварин значно легше. Обробка здійснюється за допомогою преса під тиском 60 атмосфер та за високої температури. В результаті виходить продукт, що формою нагадує кукурудзяні палички 20-30 мм, але з щільною структурою.

Апарати для приготування корму існують з різним показником потужності, від неї залежить обсяг продукту, що виходить. Для невеликої ферми відмінно підійде прилад із продуктивністю 25-45 кг/год - ціна такого пристрою стартує від 47 тис.руб. Але у великому господарстві знадобляться потужніші моделі, здатні виробляти до 1,5 тонн на годину і коштують вони від 160 тис.руб.

Пристрій екструдера

У зв'язку з високими цінами, обладнання для переробки продуктів у комбікорм навіть у вживаному доступно вузькому колу споживачів. Але якщо зробити екструдер для кормів своїми руками, можна добре заощадити. Тільки в даному випадку потрібно докладно вивчити пристрій агрегату, принцип роботи, а також мати всі необхідні запчастини.

У конструкцію приладу входять такі елементи:

- рама – служить основою, на ній фіксуються всі деталі;

- привід;

- ремінь;

- вантажна ємність;

- манжета;

- шнек-дозатор із окремим приводом;

- редуктор;

- приймальний резервуар;

- двигун;

- нагнітаючий шнековий конвеєр;

- блок керування;

- різьблене лезо;

- шайба;

- ключ для регулювання.

Принцип дії

У саморобному екструдері головну функціювиробляє пресувальний механізм. Елемент включає шнековий вузол, що нагнітає, вмонтований в циліндр. Блок із лезом надає продукту форму довгастих паличок.

Функції електроприладу не обмежені лише пресування корму. З його допомогою можна подрібнювати зерно, проводити термообробку та знезараження кормів, змішувати різні складові в єдину масу.

Конструкція нагнітального шнека включає:

- зовнішню частину;

- внутрішню;

- підігрівальні шайби;

- шнек, що виходить.

Кожен вузол встановлюється на шпильку з різьбовою частиною лівого типу та накривається корпусом із металевого матеріалу. Завдяки шпонкам обороти надходять від основного валу до комбінованого шнека. Усі складові міцно фіксуються на рамі.

Корпусний елемент оснащується отвором, до нього монтується приймальня. Внутрішня область обладнується поздовжніми пазами, за їх рахунок всі компоненти корму перемішуються по поздовжній стороні осі.

На вихідній частині встановлено регулятор гранул, до його конструкції входить:

- блок матриці;

- вихідний корпус;

- лезо, притиснуте пружинним елементом до блоку матриці.

Обороти валу з лезом здійснюються за допомогою приводу. Слідкувати температурний режимможна за допомогою термопари, встановленої на рамі. Функціонує зерновий екструдер від електричної напруги. Але вже є модифікації, що працюють від пального.

Робимо екструдер для кормів своїми руками

При наявності необхідного матеріалу, деталей та інструментів можна зробити екструдер своїми руками. Розглянемо як отримати модель невеликої продуктивності.

Для цього потрібно:

- електричний двигунз потужністю 2,2 кВт при 3000 об./хв.;

- шестерні з тракторної коробки - чудовим варіантом послужать деталі з ПМЗ;

- пружинка 8 мм;

- шток із перетином 5 см;

- зварювальне обладнання.

Поетапна робота з виготовлення кормового екструдера своїми руками:

- Для отримання циліндра потрібно зварити тракторні шестерні між собою. В результаті має вийти запчастина з перетином 625 мм. Далі на гідроциліндричний шток монтується пружинка діаметром 8 мм. Заваріть усі деталі, при нерівному шві обробіть ділянку болгаркою.

- За допомогою токарного обладнання виточіть 2 букси, які будуть призначені для шнека та редуктора. Зваріть шнек, валовий елемент та букси в єдину деталь, при цьому не забудьте вставити підшипник між останніми запчастинами.

- Головка обладнання монтується на шнек, вона виступатиме як регулятор фільтра, до якої варяться патрубки.

- Шнек накривається корпусом, збираються всі деталі та фіксуються до рами, також монтується електричний двигун, ремені та пускова частина. Зверху встановлюється навантажувальна ємність.

В загальних рисахсаморобний екструдер за зовнішніми та функціональними характеристиками має подібності з побутовою м'ясорубкою електричного типу.

ВІДЕО: Виготовлення шнекового гранулятора своїми руками (ч.1)

Як застосовувати саморобну конструкцію

Зерновий гранулятор, зібраний своїми руками перед масштабним виробництвом, потребує попереднього випробування та перевірочні роботи. Тестувати обладнання слід у безпечних умовах.

- Перше, що необхідно перевірити, це якість всіх з'єднань, а також елементи кріплення і максимальний рівень підняття до упору.

- Далі апарат фіксується на рівній, стійкій поверхні. Якщо покриття буде хитким, пристрій може неправильно виконувати свої функції.

- Підключіть до джерела живлення, запустіть та залиште на кілька хвилин для повного прогрівання системи. Щоб елементи не оберталися даремно, можна для перевірки пропустити через механізм легкий продукт у вигляді борошна або макухи від насіння соняшника. За правильністю форми визначається, чи достатньо прогрівся апарат.

Коли форма «ковбаски» стає рівною та щільною, значить агрегат готовий до роботи із зерном.

- Після того, як комбікорм виходитиме потрібної форми, можна засипати зерновий продукт. Подача зерна має бути регулярною без зупинок, не можна допускати того, щоб механізм функціонував вхолосту. Також слід засипати сировину рівномірними порціями, щоб не навантажувати систему і створити затор.

- На виході потрібно налаштувати фракцію комбікорму, періодично підкручуючи болт і зменшуючи отвір фільєрної пластини.

- На момент завершення продуктивного процесу необхідно ретельно очистити внутрішні вузли залишків продукту. Для цього не потрібно розбирати прилад, достатньо засипати в обладнання шкаралупу від насіння. Дана сировина здатна добре збирати частинки зернового продукту за рахунок масел, що містяться.

- Скоротіть рівень обертання для поступового остигання вузлів механізму. При необхідності розбирання пристрою слід надіти термозахисні рукавички, ризик отримати опік.

Прилад, виготовлений своїми руками, здатний виготовляти до 40 кг/год комбікорму. Рівень продуктивності повністю залежить від ступеня потужності двигуна, який полягає в конструкції обладнання. Для особистого застосування такої ефективності переробки буде достатньо.

Механізована переробка сировини дозволяє повністю забезпечити живність комбікормом, у своїй скоротити витрати на купівлю фабричного комбікорму. У процесі приготування кормових гранул можна використовувати різні зернові продукти з добавками, збагачуючи харчування різними світо- і макроелементами, яких так не вистачає в звичайному кормі.

ВІДЕО: Виготовлення шнекового гранулятора своїми руками (ч.2)

Життя фермера сповнене турбот, про це багатьом відомо. Полегшити важку працю можна за допомогою сучасної технікиабо верстатів. Кормовий екструдер призначений для приготування кормів домашнім тваринам різної якості та різних кількостях. Але далеко не кожен може придбати його для господарства через значну вартість. Екструдер для кормів, зроблений своїми руками, дозволить суттєво скоротити витрати, отримавши чудового помічника по господарству.

Чи можна зробити такий агрегат власними руками? Спробуємо розібратися.

Для чого потрібний екструдер

За допомогою такого агрегату можна переробляти зерно на корм для тварин із високою засвоюваністю. Будь-яке зерно, навіть не першої свіжості, піддається переробці в екструдері під тиском (не більше 60 атмосфер) та впливом високих температур (до 1600 градусів). На виході отримують продукцію, що нагадує палички або джгутики з діаметром близько 3 сантиметрів. . Потужність може бути різною, Залежно від бажаної кількості кінцевої продукції. Невеликому господарству цілком вистачить продуктивності 20-40 кг/годину, а великих ферм - апарату, здатного переробити 1-1,5т/час.

Звичайно, можна готувати корм і своїми руками, запарювати або проварювати зерно, додаючи до нього різні компоненти. Але його якість буде зовсім іншою, а тваринам знадобиться більше часу для того, щоб переварити. Потрібно витратити багато часу, виробництво даватиме багато відходів. Всі ці проблеми можна уникнути, користуючись кормовим екструдером.

Купити таке пристосування, що навіть побувало в користуванні, далеко не всім під силу через чималу вартість. Багатьма підключається фантазія, кмітливість, власні вмілі руки – і починається творчість. Деяким умільцям вдається зібрати своїми руками добрі зразки побутового екструдера. Кожен господар може спробувати змайструвати його, головне – ознайомитися з пристроєм і не боятися експериментувати.

Як влаштований агрегат

Екструдер складається з таких елементів:

Основна робота виконується пресуючим вузлом. Він збирається з шнека, що нагнітає, який вставляється всередину збірного циліндра. За допомогою матриціз відрізним ножем отримана маса набуває вигляду паличок або джгутиків.

Нагнітаючий шнек складається з трьох ступенів:

- вхідної частини;

- середньої частини;

- вихідного шнека;

- розігрівних шайб.

Всі компоненти встановлюють на шпильці з лівим різьбленням. Деталь закривається корпусом із металу. Шпонки передають обертання від головного валу до шнека. Всю конструкцію прикріплюють до несучої рами, використовуючи потужні болти. У корпусі є вікно із прикріпленим лотком.

Усередині корпусу є кілька поздовжніх пазів, що переміщують компоненти по осі шнека. Біля виходу розміщено регулювальник гранул. До його складу входять:

- носовий корпус;

- матриця (диск), що регулює процес із рукояткою;

- валик та ніж, які до матриці притискає пружина.

Обертання валу з ножем - через повідець з пальцями. Готові екструдати виходять через носовий корпус та диск регулювання по отворах. Диск закріплюється в одному положенні болтом, при зміні положення змінюватиметься температура та рівень тиску в апараті. Відстежувати температуру дозволяє термопара, розміщена на корпусі.

Обертання валу з ножем - через повідець з пальцями. Готові екструдати виходять через носовий корпус та диск регулювання по отворах. Диск закріплюється в одному положенні болтом, при зміні положення змінюватиметься температура та рівень тиску в апараті. Відстежувати температуру дозволяє термопара, розміщена на корпусі.

Працює від електромережі, але з'являються нові моделі, що працюють на рідкому паливі. Розігрів відбувається поступово. На першому етапі, поки екструдер розігрівається, в нього завантажується макуха або борошно. Зерно подають тільки тоді, коли система добре розігріється, воно розривається і перетворюється на палички лише за високих температур і сильного тиску.

Чи можна самостійно зробити екструдер?

Своїми руками можна зробити багато корисних речей, маючи у господарстві набір інструментів та потрібні деталі. Багато креслень можна знайти в інтернеті або ознайомившись з інструкціями до заводських верстатів. В самостійному створенніагрегату не обійтися без:

- електродвигуна (наприклад, 2.2 кВт, 300об/хв);

- шестерні від коробки трактора;

- штока від гідроциліндра (діаметр 50 мм);

- дроту (8 мм) чи пружини;

- токарного та зварювального верстатів.

Після підготовки інструментів та заготовок переходять безпосередньо до процесу виготовлення агрегату.

Кормовий екструдер, Зроблений своїми руками, може працювати без зупинки протягом тривалого часу, не споживаючи занадто багато електрики. Принцип дії нагадує звичайну м'ясорубку, тільки зрештою можна отримати не фарш, а твердіші палички. Розмір готових комбікормів залежить від того, наскільки великі отвори фільєрні.

Саморобний апарат ретельно перевірити та піддати випробуванням перед користуванням.

Екструдер, зроблений своїми рукамиможе переробити не більше 40кг зерна за годину. Для невеликого господарства цього цілком достатньо. Корми, приготовлені шляхом механічної обробки, - повноцінне харчування домашніх вихованців, скорочення витрат на купівлю кормів та часу на їхнє приготування.

Екструдовані корми з'явилися на ринку порівняно недавно. Проте, серед тваринників вони одразу ж здобули визнання та стали користуватися широкою популярністю.

Вся справа в тому, що при екструдуванні звичайного корму відбувається розщеплення деяких не засвоюваних ферментів зерна (наприклад, крохмалю) на ті, які засвоюються повністю як тваринами, так і птицею (цукор і прості вуглеводи). Такий корм не тільки корисніший, а й, за рахунок підвищення смакових якостей, набагато краще поїдається.

Про переваги екструдованих кормів знають майже всі тваринники. Але дозволити собі купити сам екструдер для зерна може далеко не кожен через його дуже високу вартість. На допомогу тим, хто "хоче, але не може", пропонуємо варіанти виготовлення екструдера своїми руками.

1 Що таке екструдер?

Екструдер – це пристрій, що дозволяє перетворити звичайні корми на екструдовані. Іншими словами, на вході в агрегат засипається зернова суміш, а на виході виходить свого роду гранульований корм.

Залежно від пристрою агрегату з нього виходять ковбаски діаметром до 3 см.

Переробляти в екструдері можна будь-яке, навіть трохи зіпсоване зерно. Цей пристрій обробляє корм під високим тиском до 60 атмосфер і за високої температури до 180 градусів.

При такому фізичному впливі відбувається розщеплення ферментів. З них виділяється цукор та вуглеводи. До того ж, готовий корм виходить не тільки солодкуватим, але й набуває аромату свіжоспеченого хліба, що значно покращує як засвоюваність (з 60% до 90%), так і поїдання.

Екструдовані корми значно скорочують витрати енергії тваринам на їхнє вживання. Завдяки цьому, за меншої витрати корму, фермер отримує набагато більший приріст м'язової масиу господарстві. До того ж, такий корм повністю захищає птицю та тварин від захворювань шлунково-кишкового тракту та попадання в кишечник бактерій.

Екструдер зерновий може бути різною потужністю. Кожен вибирає те, що потрібно йому, виходячи з особистих вимог та розміру господарства. Наприклад, екструдер зерновий КЕШ має продуктивність до 20 кг готового корму на годину, тоді як екструдер зерновий ЕКЗ 20 виробляє в 1,5-2 рази менше за той же час.

1.1 Функції екструдера

Цей агрегат необхідний не тільки для перетворення простого зерна на гранульований корм. До його завдань належать:

1.2 Із чого складається агрегат?

Цей агрегат, не дивлячись на всю складність виконуваного процесу, має досить нехитру комплектацію:

- рамна основа, яка є основою агрегату. На ньому закріплюються решта складових;

- привід, що приводить у рух механізм;

- бункер. У нього завантажується сировина, яка перероблятиметься (зерно, шрот тощо);

- шнек-дозатор подає сировину з певною швидкістю та у певних кількостях;

- шнек-нагнітач;

- циліндр – корпус, у якому відбуваються процеси обробки сировини;

- приймальна камера;

- відрізний ніж;

- фільєра;

- двигун;

- редуктор;

- ремінь та манжета.

1.3 Як це працює?

Усі маніпуляції з перетворення зерна на екструдований корм відбуваються в . Тобто всю роботу виконує нагнітаючий шнек, Закритий циліндричним корпусом. Нагнітаючий шнек, у свою чергу, складається з 3 частин (вхідної, вихідної та середньої) і шайби, що розігріває.

Над вхідною частиною шнека в корпусі є отвір, через який надходить сировина. На корпусі всередині є поздовжні ребра, що допомагають перемішувати зерно для створення однорідної маси. За рахунок постійного обертання шнека в корпусі виникає високий тиск, який і розриває зерно. Після високотемпературної обробки через фільєру виходить готовий продукт у вигляді ковбаски.

Нагрів екструдера відбувається поступово. Завантаження зерна можна проводити лише після повного розігріву механізму, інакше не станеться його розрив. При запуску можна завантажити в бункер борошно або шрот.

2 Як зробити екструдер своїми руками

Виготовлення екструдера зернового своїми руками – завдання не просто. Але складно – значить неможливо.

До того ж багато елементів агрегату все одно доведеться купувати. Але, якщо зважати на вартість заводського пристрою, обійдеться це набагато дешевше.

І так, для того, щоб виготовити агрегат своїми руками, вам знадобиться:

- двигун, потужністю мінімум 2,2 кВт зі швидкістю обертання 3000 оборотів за хвилину та вище;

- ресори або прут, діаметром 10-12 мм для виготовлення гільзи;

- шток, наприклад, від гідроциліндра з діаметром щонайменше 50мм;

- дріт діаметром 8 мм або конусна пружина;

- зварювальний апарат та токарний верстат.

2.1 Робимо гранулятор

Переконавшись у наявності всіх необхідних елементів, приступаємо до збирання агрегату.

2.2 Збираємо екструдер

2.3 Здійснюємо запуск

Запускати екструдер, зроблений власноруч, потрібно поступово. Після пуску двигуна, даємо йому попрацювати 2-3 хвилини вхолосту. Потім, починаємо поступово засипати дрібну сировину (борошно, жменьку, шрот), щоб агрегат прогрівся, матриця заповнилася і створився потрібний тиск.

Коли готовий корм почне виходити через фільєру у гранульованому вигляді, можна заповнювати бункер цілісним зерном.

Виготовлення екструдера своїми руками – процес довгий, витратний та трудомісткий, але воно того варте. Тепер Ви можете готувати повноцінний збалансований корм у домашніх умовах.

2.4 Виготовлення та запуск зернового екструдера (відео)

Екструзія є способом отримання напівфабрикатів або виробів з необмеженої довжини. Застосовується цей процес також у харчовій та комбікормовій промисловості. Головкою екструдера розплав полімеру видавлюється у формуючу голівку з потрібним профілем. Цей спосіб виготовлення, поряд з литтям пластмас під тиском, на даний момент один із найпопулярніших. Екструзії піддаються майже всі основні типи полімерних матеріалів: еластомери, термопласти, реактопласти та інші. Отже, сам процес зрозумілий, тому варто розглянути екструдер: що це таке, як він працює, також інші моменти, пов'язані з ним.

Принцип дії та конструкція

Екструзійна технологія існує вже понад шістдесят років, і за цей час з'явилося багато конструкцій машин, призначених для її реалізації. Отже, якщо розглядати екструдер, що це таке, стає зрозуміло після визначення того, що даний складний фізико-хімічний процес протікає під впливом механічних зусиль за умови високотемпературного впливу та присутності вологи. Продукт при переробці нагрівається за рахунок того, що механічна енергія перетворюється на тепло, яке виділяється в процесі боротьби з внутрішнім тертям, а також продукту або завдяки зовнішньому нагріванню.

У процесі екструзійної обробки є кілька змінних параметрів, а саме: склад сировини, її вологість та природа. Під час виробництва може змінюватися температура, тиск, а також інтенсивність та тривалість дії на сировину.

Методи роботи

Розглядаючи екструдер, що це таке, розбиратимемося по порядку. Існує три основні методи роботи: холодне формування, гаряча екструзія та тепла обробка. Найбільш поширений останнім часом метод гарячого формування, здійснюваний при високому тискуі швидкості, коли є значний перехід механічної енергії на теплову. Щоб реалізувати процес, можна використовувати шнековий екструдер, у якого основним робочим органом є шнек спеціальної конструкції, що здійснює обертання в циліндричному корпусі. Формотворча матриця знаходиться на виході.

Схема екструдера передбачає, що у конструкції його робочої частини шнеки та камери змонтовані для точного виконання поставлених завдань. Є завантажувальна камера, куди здійснюється введення сировини та різнорідних добавок, закриті камери, в яких є отвори для вимірювання тиску та температури, а також додавання рідких речовин та відбір проб. Шнеки можна оснастити додатковими елементами, завдяки чому переміщення продукту буде здійснюватися під додатковим опором, а також все перемішуватиметься в процесі.

Екструдер: що це таке і як він влаштований?

Робочу частину механізму з урахуванням стадій процесу обробки можна розділити умовно втричі зони: перша, відповідальна прийом сировини; друга, що відповідає за пластифікацію та стиснення; третя – зона випресовування продукту. Робоча частина шнекових екструдерів може мати одну з декількох різних конструкцій:

Одинарні шнеки: циліндричні з постійним або змінним кроком, конічний, гвинтовий, конічний з кроком, що зменшується до виходу;

Подвоєні шнеки: що обертаються в одному або різних напрямках;

Здвоєні шнеки, що входять в зачеплення: що обертаються в одному напрямку і самоочищаються, що обертаються в різних напрямках і частково очищаються.

Використання

Екструдер зернових працює за рахунок того, що в частках зерна, що знаходяться в камері закритого типуПри нагріванні відбувається наростання внутрішнього тиску за рахунок випарів вологи. Через миттєву розгерметизацію камери відбувається розширення пароповітряної суміші, що призводить до збільшення обсягу зернових частинок.

У комбікормової промисловості найчастіше використовуються одношнекові механізми з постійним кроком циліндричною формоюшнека. Виробництво екструдерів такої конструкції використовує набір шнеків, а між ними у чітко визначеній послідовності знаходиться кілька підпорних шайб, а шнеки та шайби на шпильці закріплюються за допомогою болта з конусною головкою. Кожух робочої частини зсередини оснащується декількома поздовжніми каналами, які гарантують, що продукт не перекручуватиметься під час переміщення. На виході кожуха є звичайна конусна гайка, з отвором. Регулювання проміжку між конусами болта кріплення шнеків з вихідною гайкою дозволяє регулювати температуру продукту. Так влаштований екструдер. Що це таке, вам зрозуміло, тепер залишилося розібратися з іншими моментами.

Виробництво механізмів

Різні моделі екструдерів характеризуються різним конструктивним виконанням елементів, включених у робочу частину, числом робочих камер, присутністю додаткових систем, за допомогою яких розширюються технологічні можливості приладів, особливістю приводів, живильників та інших елементів. Форма циліндра визнана найтехнологічнішою у плані виготовлення, що робить її собівартість найнижчою.

Технологія сьогодні

Отже, можна розглянути, як працює екструдер. Що це таке було описано раніше, а тепер варто визначитися з деякими важливими моментами. Сучасні конструкції механізмів реалізують технологію сухої екструзії. Вона так названа через те, що весь процес здійснюється за допомогою тепла, що виділяється у процесі проходження продукту через робочу частину механізму. Є можливість використання пари під час екструдування. Для цього прилад має камеру попередньої парової обробки сировини. Використання пари дозволяє збільшити продуктивність та зменшити знос основних частин та вузлів механізму.

Суха екструзія

Весь процес займає трохи більше 30 секунд. Цього часу вистачає для подрібнення, теплової обробки, зневоднення, змішування, знезараження, стабілізації та збільшення обсягу. Можна зробити екструдер своїми руками, що працює за цією технологією. Для цього потрібно придбати всі елементи для майбутнього механізму, які будуть з'єднані у відповідності зі схемою приладу. Вам знадобиться шнек відповідної конфігурації, електродвигун, який стане основою механізму, корпус майбутнього приладу, що подає ємність і ємність на виході, камера, в якій створюватиметься вакуум.

Альтернативні приклади

Процес екструзії можна використовувати як при виробництві. Існує такий прилад, як ручний зварювальний екструдер, який призначений для з'єднання полімерних матеріалів, а саме плівок, між собою за допомогою нагрівання країв з одночасною стиковкою. Найчастіше такий прилад використовується для з'єднання елементів із термопластів. Ці речовини зустрічаються зараз повсюдно. Це тазики, шланги, відра, бочки, люки, ємності, каналізаційні грати, елементи зовнішньої та внутрішньої обробкиприміщень. Список можна скласти досить довгий. Така велика кількість термопластів призвела до того, що промислові виробники розробили дуже компактні прилади, які призначені для роботи з цими матеріалами на місцях їх використання. Саме для цього було розроблено зварювальний екструдер. Його використання помітно спростило роботи зі зварювання виробів із синтетичних термопластів: полівінілхлориду, поліетилену та поліпропілену.

Речовини та їх фізичні властивості

Речовини та їх фізичні властивості Класифікація, будова, харчування та роль бактерій у природі

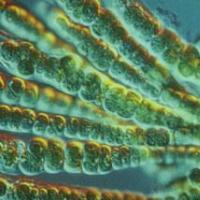

Класифікація, будова, харчування та роль бактерій у природі Бактерії – найдавніші організми на Землі Бактерії як найдавніша група живих організмів

Бактерії – найдавніші організми на Землі Бактерії як найдавніша група живих організмів Епітети, метафори, уособлення, порівняння: визначення, приклади

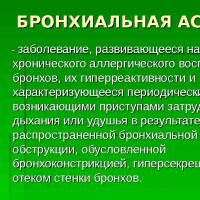

Епітети, метафори, уособлення, порівняння: визначення, приклади Бронхіальна астма Бронхіальна астма

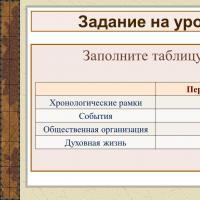

Бронхіальна астма Бронхіальна астма Римська імперія Історія стародавнього світу

Римська імперія Історія стародавнього світу Гнучкі знімні зубні протези: конструкція, особливості та переваги Різновиди м'яких зубних протезів з фото

Гнучкі знімні зубні протези: конструкція, особливості та переваги Різновиди м'яких зубних протезів з фото